Производство чугуна. Исходное сырье для производства чугуна. Железная руда — разновидности и свойства

- 1. Основные понятия: ткм, металлы и сплавы. Основные свойства металлов и большинство сплавов на металлической основе.

- 2. Сплавы на металлической основе. Основные понятия: сплав,кристализация, кристалическая решётка. Виды сплавов.

- 4) Механические свойства. Основные понятия: напряжение, деформация, прочность, пластичность.

- 5 Особенность механическихсвойст. Коэфициентсовершенсвтокострукции.

- 6 Механические свойства. Особенности определение твёрдости.

- 8 Механические свойства. Особенности определения ударной вязкости.

- 10. Литейные свойства и их особенности.

- 11) Деформируемость как технологическое свойство. Особенности испытаний на деформируемость.

- 12) Обрабатываемость резанием. Ее определение.

- 13) Примеси в сталях. Влияние примесей на свойства сталей.

- 14) Виды кристаллической решетки железа. Основные виды микроструктуры железоуглеродистых сплавов. Внешний вид микроструктуры различных сталей.

- 15. Чугуны,их классификация и маркировка. Внешний вид микроструктуры различных видов.

- 16)Литейное производства

- 17) Литейное производство. Особенности изготовления отливок в разовые песчаноглинистые формы.

- 18) Специальные способы литья. Литье в кокиль, литье в оболочковую форму, литье по выплавляемым моделям.

- Литьё по выплавляемым моделям

- 19) Обработка металлов давлением (омд). Основные понятия. Виды деформации (обработки), их особенности.

- 20) Прокатное производство. Основные характеристики процесса прокатки. Основной инструмент и оборудование.

- Классификация процессов прокатки

- 22) Технология листовой штамповки. Виды, оборудование, основные особенности.

- 23) Гош – горячая объёмная штамповка. Осадка заготовки(увеличение диаметра за счёт уменьшение длины), штампы бывают открытые и закрытые.

- 24) Ковка. Основные операции и особенности процесса.

- 25) Прессование, волочение. Сущность, основные особенности. Технологический процесс прессования и волочения.

- 26) Сварка.Условия необходимые для образ сварного соединения.Классификация видов сварки.

- 27) Основные закономерности и особенности ручной дуговой сварки.

- 28) Основные закономерности и особенности контактной точечной и стыковой сварки.

- Принцип работы сварочного трансформатора в контактной сварке

- 29) Основные закономерности и особенности газокислородной сварки и резки.

- 30) Обработка металлов резанием. Две группы способов обработки. Рабочие движения при обработке резанием. Основные параметры режимов резания.

- 31) Токарно-винторезные станки. Назначение основных узлов и частей станка.

- 32) Режущий инструмент и виды работ, выполняемых на токарно-винторезных станках.

- 33) Вертикально-сверлильные станки. Виды работ, выполняемых на них.

- 34) Горизонтально-фрезерные станки. Виды работ, выполняемых на них.

Цветнаяметалургия. Исходные материалы для производвства чугуна. Промышленная руда, горная порода, из который извлекают метлаллы и их соединения(содеражаниеметлаоов в руде должен быть не меньше 30-60% для железо, и 5% для меди, от 0.005 до 0.002 для молибдена). Руда состоит из минералов, содержащих метал и его соединение и пустой породы. Руду называют по одному или нескольким металлом входищим в их состав. Наример. Железные или медноникеливые руды. Флюсы – материалы загружаемые в плавленную печь для образование легкоплавнного соединения с пустой породы руды или концентратором. Шлаковые соединения концентратора и залой топливо. Шлак защищает метал от печных газов и вохдуха. Бывает основным и кислым. Топливо. В металичских печах используют кокс природный газ, мазут, доменный газ. Кокс получают перегонкой при температуре 1000С из угля без доступа кислорода. В коксесодержиться 80-88%. Прочные неспекающиеся топливо, служит так же хим реагентом для восстановления железо из руды.

Однако сталь была хрупкой из многих примесей, которые оставались, особенно фосфора и серы, и кислородом от взрыва воздуха. Томас и Перси Гилкрист, два английских химика, обнаружили, что, добавляя известняк в конвертер, они могут удалить фосфор и большую часть серы. Это была мартеновская печь, также известная как регенерирующий мартенов, поскольку исходящие горячие газы использовались для предварительного подогрева поступающего воздуха.

Сегодня большая часть мировой стали изготавливается либо базовой кислородной печью, либо электрической печью. Руды, используемые при изготовлении железа и стали, представляют собой оксиды железа, которые представляют собой соединения железа и кислорода. Основными рудами оксида железа являются гематит, который является самым многочисленным лимонитом, также называемым коричневой рудой, таконитом и магнетитом, черной рудой. Магнетит назван по своему магнитному свойству и имеет самое высокое содержание железа.

Железные руды. Магнитный железняк содержит желехо 55-60%. Место рождения соколовскаякурско магнитная аномалия.

Красный железняк. Содержит железо 55-60%. Место рождения кривой рог. Украина. Курско магнитная аномалия.

Бурый железняк. (гидраты оксидловделеза) содержит делезо 37-55%.Место рождения. Керчь. Флюсом служит известняк или доломит. Он необходим для удаления серы из металлов.

Водная окись железа

Таконит, названный в честь Таконических гор в северо-восточной части Соединенных Штатов, представляет собой низкосортную, но важную руду, которая содержит как магнетит, так и гематит. Для эффективной работы печи для производства чугуна требуется, по меньшей мере, 50% железа. Кроме того, стоимость доставки железных руд из рудника на плавильный завод может быть значительно уменьшена, если нежелательная порода и другие загрязнения могут быть удалены до отгрузки. Это требует, чтобы руды подвергались нескольким процессам, называемым «обогащение».

Подготовка руд к доменной плавке.

Давление руд и их сортовока по крупности. Отделяют куски оптимальной величины.

Обогащение руды. Основано на различие физических свойств минералов входящих состав руд. А) промывка, б) пелитация.в)магнитсепарация – измельченную руду плдвергют действию магнита.

Покускование:провдит для переработки концов пусковых материалов необходмыхрахмеров. а)прокатывание.

Эти процессы включают дробление, скрининг, опрокидывание, флотацию и магнитное разделение. Очищенная руда обогащается более чем 60% железа этими процессами и часто образуется в гранулы перед отправкой. Порошок таконитовой руды после обогащения смешивают с угольной пылью и связующим веществом и прокатывают на мелкие шарики в барабанном грануляторе, где затем выпекают до твердости. Для каждой тонны таконитовых гранул удаляется около двух тонн нежелательного материала.

Три сырья, используемые для производства чугуна, - это обработанная железная руда, кокс и известняк или обожженная известь, которые с интервалами добавляются в доменную печь, что делает процесс непрерывным. Известняк или обгоревшая известь используются в качестве флюса, который образует шлак поверх жидкого металла. Это оказывает окислительное действие на жидкий металл под ним, который помогает удалять примеси. Для производства одной тонны железа требуется около двух тонн руды, одной тонны кокса и половины тонны известняка.

36. Физико-химические процессы происходящие в доменной печи при выплавке чугуна.

Чугун выплавляют в печах шахтного типа доменных печах. Сущность процесс. Заключается в востановление железа в ведение в состав руды оксида углерода, водорода и твёрждого углерода. Выделяющимся при сгорании топлива. При выплавке чугуна решаются зхдчи:

Существует несколько основных элементов, которые можно найти во всех коммерческих сталях. Углерод является очень важным элементом в стали, поскольку он позволяет закаливать сталь путем термообработки. Сталь может содержать до 2% углерода, но над этим количеством считается чугуном, в котором избыток углерода образует графит. Металлический марганец используется в небольших количествах для удаления нежелательного кислорода и для контроля содержания серы. Сера трудно удалять из стали, и форма, которую она принимает в стали, позволяет сталью становиться хрупкой или горячей, когда ковка или прокат при повышенных температурах.

Востановление железа из оксидов руды

Оплавление пустой породы руды образававщегося шлака, растворении в нём залы, кокса и удалении его из печи.

При работе печи шихтовые металлы проплавляясь опускаются. А через загрузочное устройство падают новые порции шихта, чтобы весь полный объём печи а её объём равен 5000 м 3 высота до 35 метров.

Содержание серы в коммерческих сталях обычно поддерживается ниже 05%. Присутствует небольшое количество фосфора, которое имеет тенденцию растворяться в железе, слегка увеличивая прочность и твердость. Фосфор в больших количествах снижает пластичность или формуемость стали и может вызвать растрескивание материала при холодной обработке в прокатном стане, что делает его холодным. Кремний - еще один элемент, присутствующий в стали, обычно от 5 до 3%. Кремний растворяется в железе и повышает прочность и ударную вязкость стали без значительного снижения пластичности.

Процессы протекающие в доменной печи:

Горение топливо. Природного газа и кокса взаимодействия с кислородом сгорают. В результате горения выделяется большое количество теплоты, температуры достигает 2000С. Продукт сгорания взаимодействуют с раскалённым коксом. Образовавшейся смесь восстанавлениегазов в которых СО является главным восстановителем железа из его оксидов. Для увеличении производства подаваемый в домницувоздух увлажняется. Что происходит к увеличению содержанию H 2 . Восстановление оксидов железо начинается при температруе 570С. Восстановление железо происходит по мере движение шихты вниз по шахте и повышение температуры в несколько стадий. Восстановление газами называется косвенным восстановлением. Протекает в верхней части печи при сравнении низких температурах. За счтет СО и H 2 восстанавливется все оксиды железа до низшего и 40-60% железа. В нижней части доменной печи образуется шлак. В результате сплавливаниеокислов пустой породы, флюсов и залы, топливо. Чугун выпускают из печи каждые 3-4 часа а шлак 1.5 часа. В дальнейшем чугун поступает для переработки стали или разлива. Где он затвердевает в виде слитков массой 45кг. Основным продуктом доменной плавки. Передельныйчгун. Литейный чугун для переплава на машиностроительных заводах. Ферросплавы это сплавы железо с кремением и так далее. Их применяют для раскисления и лигирование стали, побочные продукты доменной плавки шлак и доменный газ.

Кремний также раскисляет расплавленную сталь путем образования диоксида кремния, что делает ее более прочной, менее пористой. Другим элементом, который играет важную роль в обработке стали, является кислород. На некоторых крупных сталелитейных заводах установлены собственные кислородные установки, расположенные вблизи основных кислородных печей. Кислород, вводимый в смесь или «заряд» печи, улучшает и ускоряет производство стали.

Выплавка стали в электрических печах

Сталь может быть снабжена многими различными и полезными свойствами путем легирования железа другими металлами, такими как хром, молибден, никель, алюминий, кобальт, вольфрам, ванадий и титан, а также с неметаллами, такими как бор и кремний. Краткая история производства чугуна и стали.

Учебное пособие

Металлургическое производство

Введение

Получение металлов известно человечеству давно. Например, медь и олово добывались уже в пятом тысячелетии до нашей эры.

В России первый металлургический завод начал работать в 1701 г. на Урале. В дальнейшем производство чугуна и стали быстро развивалось. Россия даже стала экспортировать сталь. Однако в начале XX века на душу населения в России все же приходилось в 18 раз меньше чугуна и стали, чем в США, в 8 раз меньше, чем в Германии, в 4 раза меньше, чем во Франции.

Плавка - это процесс, посредством которого железо извлекается из железной руды. Когда железная руда нагревается в угольном огне, железная руда начинает выделять часть своего кислорода, которая объединяется с моноксидом углерода с образованием углекислого газа. Таким образом образуется губчатая, пористая масса относительно чистого железа, смешанная с кусками древесного угля и посторонними веществами, выделяющимися из руды, известными как шлак. Формирование этого расцвета железа доходило до примитивного кузнеца: он удалял эту пастообразную массу из печи и забивал ее на наковальню, чтобы вытеснять шлаки и шлак и уплотнять металлические частицы.

Металлы и сплавы делят на черные и цветные.

Важнейшим промышленным металлом является железо (Fе), которое в сплавах с углеродом (С) и другими элементами образует группу сплавов черных металлов - сталь, чугун и ферросплавы. Из общего количества производимых в мире металлов свыше 90% приходится на долю черных металлов.

Из цветных металлов особое значение имеют медь (Си), алюминий (А1), магний (Мg), свинец (РЬ), цинк (Zn), олово (Sn), а также хром (Сr), никель (Ni), молибден (Мо) и другие.

Это было кованое железо и содержало в целом от 0, 0 до 2, 0 процента углерода, что было достаточно, чтобы сделать металл жестким и ковким. Кованое железо было наиболее распространенным металлом в течение большей части Железного века. При очень высоких температурах происходит радикальное изменение: железо начинает быстро поглощать углерод, и железо начинает плавиться, поскольку более высокое содержание углерода снижает температуру плавления железа. В результате получается чугун, который содержит от 3 до 5 процентов углерода.

Выплавка стали в кислородных конвертерах

Эта высокая доля углерода делает чугун твердым и хрупким; он может расколоться или разрушиться под сильным ударом, и его нельзя подделать при любой температуре. К позднему средневековью европейские производители чугуна разработали доменную печь, такую высокую дымовую структуру, в которой сжигание усиливалось взрывом воздуха, прокачиваемого через чередующиеся слои древесного угля, флюса и железной руды. Расплавленный чугун будет проходить непосредственно от основания доменной печи в песчаный желоб, который питает несколько меньших боковых желобов; эта конфигурация напоминала свиноматку, поедающую помет поросят, и чугун, полученный таким образом, стал называться чугуном.

Все перечисленные металлы называют техническими в отличие от благородных (платина, золото, серебро), редкоземельных и прочих металлов.

Наибольшее распространение в народном хозяйстве имеют металлические сплавы, так как их свойства лучше свойств составляющих их простых элементов.

1. Металлургия чугуна

1.1 Исходные материалы для выплавки чугуна

Железо можно отливать непосредственно в формы на базе доменной печи или переплавлять из чугуна, чтобы изготовить чугунные печи, кастрюли, сковородки, камины, пушки, пушечные ядра или колокола. Кастинг также называется основанием и производится в литейном цехе.

Железные мастера позднего средневековья также научились превращать чугун чугуна в более полезное кованое железо, окислив избыток углерода из чугуна в печи с древесным углем, называемой нарядом. Печь для пудлинга требовала перемешивания расплавленного металла, отдельно от угольного огня, через отверстие высококвалифицированного мастера, называемого пудлером; это равномерно разоблачало металл до тепла и газов сгорания в печи, чтобы можно было окислить углерод. По мере уменьшения содержания углерода температура плавления повышается, в результате чего в массе жидкости появляются полутвердые частицы железа.

Сплавы черные металлов, как было сказано, представляют сплавы железа с углеродом; кроме того, они содержат примеси - кремний, марганец, фосфор, серу и некоторые другие.

Химически чистое железо в промышленности практически не применяется, поскольку механические свойства его невысоки.

Элементом, оказывающим главное влияние на свойства черных металлов, является углерод, и в зависимости от содержания его черные металлы делят на сталь и чугун.

Пулемет собирал их в одной массе и обрабатывал их под кузнечным молотом, а затем горячее кованое железо бежало через ролики для образования плоских железных листов или рельсов; разрезающие мельницы разрезают листы из кованого железа в узкие полоски для изготовления гвоздей.

Историк Дэвид Ландес пишет: Печь для пудинга оставалась узким местом в отрасли. Только люди с замечательной силой и выносливостью могли часами стоять на жаре, поворачивать и перемешивать толстую кашу из липкого металла и отрывать капли из пастообразного кованого железа. Пурильщики были аристократией пролетариата, гордыми, клановыми, обособленными потом и кровью. Были предприняты многочисленные усилия для механизации печи с пудрой - напрасно. Машины могут быть приготовлены для перемешивания ванны, но только человеческий глаз и прикосновение могут выделять затвердевающий обезуглероженный металл.

Сталью называют железоуглеродистый сплав с содержанием углерода до 2,14%. Чугуном является железоуглеродистый сплав, содержащий углерода от 2,14% до 6,67%. Сталь обладает значительно более высокими механическими свойствами (прочностью, твердостью, пластичностью и др.) по сравнению с чугуном. Основное назначение чугуна - служить сырьем для получения стали.

Это было важным шагом вперед, поскольку производство древесного угля привело к интенсивному обезлесению в Западной Европе и Великобритании. Сталь имеет содержание углерода от 2 до 5 процентов, достаточное количество углерода, чтобы сделать его более твердым, чем кованое железо, но не настолько, чтобы сделать его хрупким, как чугун. Его твердость в сочетании с его гибкостью и прочностью на разрыв делают сталь намного более полезной, чем любой вид железа: она более прочная и имеет острый край лучше, чем мягкое кованое железо, но оно устойчиво к ударам и напряжению лучше, чем более хрупкий чугун.

Исходным сырьем для производства чугуна являются железные руды, топливо и флюсы. Агрегатом для выплавки чугуна служит доменная печь.

Рассчитанное в определенном соотношении количество загружаемых в доменную печь исходных материалов называется шихтой.

Железной рудой является горная порода, содержащая те или иные соединения железа, а также примеси соединений других элементов, являющихся пустой породой.

Выплавка стали в мартеновских печах

До изобретения преобразователя Бесемера сталь изготавливалась главным образом так называемым процессом цементации. Бары из кованого железа будут упаковываться в порошкообразный древесный уголь, слой на слое, в плотно закрытых каменных ящиках и нагреваться. После нескольких дней нагревания кованые железные прутья поглощали углерод; чтобы распределить углерод более равномерно, металл был бы разбит, переработан с древесным углем и повторно нагрет. Полученную блистерную сталь затем снова нагревали и подводили под кузнечный молот, чтобы получить более стабильную текстуру.

В настоящее время для получения чугуна употребляют следующие руды.

Магнитный железняк (Fе3О4) - минерал черного цвета, обладает магнитными свойствами; содержание в нем железа доходит до 72%,

Бурый железняк (2Fе2О3ЗН2О) - минерал желто-бурого цвета; содержание железа колеблется от 35% до.50%.

Красный железняк (Fе2О3) - минерал красного цвета, содержит до 60% железа.

Шпатовый железняк (FеСО3) - минерал серого цвета, содержит 30-42% железа.

Топливо, употребляемое для доменного процесса, должно иметь высокую теплотворную способность и малую зольность, обладать пористостью, прочностью при высоких температурах, а также содержать как можно меньше серы, которая частично переходит из топлива в чугун и ухудшает его свойства.

В качестве топлива при доменном производстве используется каменноугольный кокс. Для интенсификации выплавки чугуна применяют природный газ и кислород.

Для отделения пустой породы и золы в доменную печь вводят вещества, называемые флюсами; эти вещества при сплавлении с пустой породой и золой топлива образуют легкоплавкие химические соединения, образующие шлак.

Для выплавки чугуна руду подвергают предварительной подготовке - обогащению. Качество подготовки руды оказывает большое влияние на ход плавки, расход топлива и качество получаемого чугуна.

Подготовка руды включает операции дробления, сортировки, обогащения и, если необходимо, обжига.

Дробление - измельчение крупных кусков руды - производится специальными машинами - дробилками, при этом получают куски размером 20-100 мм. Мелочь отсеивается и идет на агломерацию (спекание).

Магнитное обогащение основано на действии магнитного поля на составляющие руды, обладающие магнитными свойствами. Оно осуществляется в агрегатах, называемых магнитными сепараторами.

Агломерация производится с целью использования мелкой порошкообразной руды и колошниковой пыли; для спекания эти вещества смешивают с измельченным коксом.

Спекание осуществляют на специальных агломерационных ленточных машинах, где топливо, сгорая, образует пористые спеченные куски, называемые агломератом.

Прогрессивным способом обогащения руд является более эффективный процесс подготовки руды - окомкование. Сущность процесса состоит в окатывании измельченных частиц шихты и последующем обжиге окатышей/

1.2 Устройство доменной печи

Современная доменная печь представляет собой шахтную (вертикальную) печь общей высотой до 70 м и диаметром до 14 м.

Внутри доменная печь выкладывается (футеруется) огнеупорным кирпичом. Снаружи печь для прочности имеет стальной кожух. Части доменной печи следующие (рис. 1): засыпной аппарат, колошник, шахта, распар, заплечники и горн.

Засыпной аппарат служит для накопления и подачи шихты через колошник. Вверху колошника имеется газоотвод для выхода доменного (колошникового) газа. Шахта имеет форму усеченного конуса, расширяющегося книзу. Такая форма шахты способствует свободному опусканию шихты при плавке. Заплечники имеют форму усеченного конуса, расширяющегося кверху, поэтому они удерживают всю твердую шихту, находящуюся в распаре и шахте.

Рис. 1. Доменная печь:

Дымовая труба;

Горючий колошниковый газ;

Выпуск чугуна;

6.Выпуск шлака;

7.Горячий воздух;

8.Газовый канал;

9.Дымовой канал;

10.Воздушная труба.

Нижняя часть доменной печи - горн - имеет цилиндрическую.форму. В верхней части горна по окружности расположены фурмы для подачи в печь подогретого воздуха, природного газа и кислорода. Нижняя часть горна, в которой собираются жидкий чугун и шлак, называют лешадью. В горне имеется два отверстия - летки - для выпуска чугуна и шлака. Чугунная летка располагается в нижней части горна, а шлаковая - в верхней.

Подогрев воздуха осуществляется для увеличения производительности печи и уменьшения расхода топлива. Нагрев производят в специальных нагревательных аппаратах - воздухонагревателях.

Воздухонагреватель представляет собой башню диаметром порядка 10 м, высотой до 50 м. Корпус воздухонагревателя выполнен из листовой стали, внутри футерован огнеупорным кирпичом. В шахте воздухонагревателя сгорает доменный газ. Остальное пространство воздухонагревателя заполнено насадкой (кирпичной кладкой с проходами для газов), аккумулирующих тепло от продуктов горения доменного газа.

Атмосферный воздух направляется к воздухонагревателю, где проходит через горячую насадку, нагревается до 1000-1200°С и затем направляется к фурмам доменной печи.

1.3 Доменный процесс

В печи непрерывно навстречу друг другу движутся два материальных потока: сверху вниз - поток шихтовых материалов и снизу вверх - поток газов, образующихся в результате горения топлива и реакции с составляющими шихты.

Сущность доменной плавки состоит в восстановлении железа из его оксидов, содержащихся в руде, науглероживании железа до получения чугуна и ошлакования пустой породы.

Кислород воздуха, вдуваемый через фурмы, вступает в реакцию с углеродом топлива по формуле:

С + О2 = СО2 + Q

При этом в районе фурм развивается температура до 2000 °С. Диоксид углерода СО2 при высоких температурах и в присутствии углерода над фурмами восстанавливается в оксид:

С02 + С =2СО - Q

Встречая при своем дальнейшем подъеме руду, часть оксида углерода восстанавливает оксиды железа, при этом вновь превращаясь в С02.

Загруженная в печь руда в области колошника в верхней части шахты высушивается и теряет химически связанную воду. Начиная от середины шахты и до распара происходит постепенное восстановление оксида железа оксидом углерода:

ЗFе2О3 + СО = 2Fе3О4 + СО2

Fе3О4 + СО = ЗFеО + С02

FеО + СО = Fе + СО2

Суммарный тепловой эффект реакций восстановления железа оксидом углерода (косвенное восстановление) является положительным; эти реакции протекают при 400- 950°С. Параллельно в области распара и в верхней части заплечников при температуре 1300-1400 °С идет процесс восстановления железа твердым углеродом раскаленного кокса (прямое восстановление):

FеО + С = Fе + СО + Q

Полученное твердое губчатое железо в зоне распара и заплечников науглероживается и вследствие понижения при этом температуры плавления (температура плавления железа 1539°С, чугуна - 1100-1200 °С), переходит в жидкое состояние. Стекающие в горн струйки чугуна поглощают восстановленные в процессе плавки примеси - марганец, кремний и фосфор, а также частично серу из золы кокса.

Наличие кремния и марганца в чугуне оказывает положительное влияние на свойства чугуна. Фосфор и сера являются вредными примесями. Кремний улучшает литейные качества чугуна; марганец при небольшом (до 1%) содержании повышает прочность чугуна. Фосфор делает чугун хрупким в холодном состоянии, сера увеличивает хрупкость чугунных изделий в нагретом состоянии.

Вместе с кремнеземом (SiO2), глиноземом (А12О3) и другими примесями из пустой породы и золы топлива флюсы образуют шлак, который плавится в распаре и заплечниках и стекает в горн, где накапливается поверх жидкого чугуна.

1.4 Продукты доменного производства

Основным продуктом доменного производства является чугун. В чугуне углерод может содержаться в виде механической примеси (свободного графита) и химического соединения - карбида железа (Fе3С), называемого цементитом.

Чугуны, содержащие свободный графит, имеют в изломе серый цвет и крупнозернистое строение. Эти чугуны применяются для получения отливок, так как хорошо заполняют литейные формы и достаточно легко поддаются обработке режущим инструментом. Такой чугун называют серым или литейным чугуном. Характерным для него является повышенное содержание кремния и пониженное - серы.

Кроме литейных и предельных чугунов в доменных печах получают специальные чугуны, или ферросплавы. Ферросплавы имеют повышенное (более 10%) содержание некоторых элементов, например кремния, марганца. Применяются ферросплавы в качестве специальных присадок при выплавке стали.

Кроме чугуна в доменном производстве получают доменный газ и шлак.

Доменный газ и шлак представляют собой побочные продукты плавки.

Доменный газ используется в качестве топлива. Он улавливается в области колошника и подвергается очистке. Около 25% доменного газа используется непосредственно в доменном процессе, остальные 75% идут для сжигания на ТЭЦ. Шлак идет для производства строительных материалов

2. Металлургия стали

Значительную часть стали получают из предельного чугуна. Сущность процесса заключается в уменьшении в чугуне содержания углерода и примесей (серы, фосфора, кремния и марганца) путем их окисления. Кроме чугуна в состав шихты могут входить металлический лом, железная руда, флюсы. Сталь выплавляют в кислородных конверторах, мартеновских и электрических печах.

2.1 Выплавка стали в кислородных конвертерах

Сущность процесса заключается в том, что через расплавленный чугун и небольшое количество металлического лома черных металлов, загруженных в конвертор, продувается кислород, образуется оксид железа FO, который, взаимодействуя с углеродом и примесями чугуна, окисляет и обращает их в газ и шлак. Реакции окисления идут с выделением тепла. Чугун при этом превращается в сталь. Конвертер с кислородным дутьем (рис. 2) состоит из стального корпуса, футерованного огнеупорным кирпичом. Конвертер имеет поворотное устройство, с помощью которого может устанавливаться в наклонном положении. В таком положении его заливают жидким чугуном, затем устанавливают вертикально и через фурму производят продувку кислородом. По окончании процесса конвертер вновь наклоняют и выпускают сталь и шлак.

Рис.2. Выплавка стали в кислородных конвертерах

Емкость современных конвертеров составляет 300-350т, Продолжительность плавки 30-40 минут. Температура, развиваемая в плавильном пространстве, достигает 1800 °С. Высокая производительность агрегата, простота конструкции и обслуживания, отсутствие потребности в топливе обеспечивают невысокую себестоимость конверторной стали,

К недостаткам работы конверторов относятся невозможность переработки значительного количества металлического лома, значительный угар металла (5-10%), повышенное содержание вредных примесей в получаемой стали.

Конвертерная сталь относится к стали обыкновенного качества. Такая сталь идет для получения проката различного профиля - листов, прутков, трубного проката, уголков и т. д. Кислородное конвертирование - перспективный процесс, поскольку с его помощью в последние годы освоено получение качественной стали.

2.2 Выплавка стали в мартеновских печах

Процесс выплавки разработан французскими металлургами Э. и П. Мартенами. Он отличается более высокой по сравнению с конвертированием температурой, развиваемой в плавильном пространстве печи, - 1800-1900°С, что позволяет перерабатывать чугун в твердом, жидком состоянии, стальные отходы металлургического и машиностроительного производства. В состав шихты могут входить железная руда, флюсы, марганец. В качестве топлива в мартеновском процессе используется природный газ.

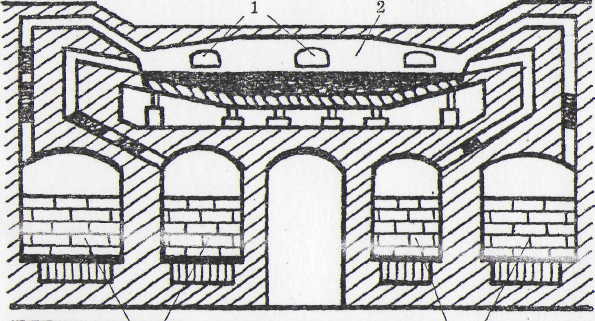

Мартеновская печь (рис. 3) работает следующим образом.

Шихта через загрузочные окна 1 загружается в плавильное пространство 2, выложенное огнеупорным кирпичом. Природный газ и воздух, образующие факел для расплавления

Рис. 3. Мартеновская печь

Готовая сталь выпускается через отверстие - летку, расположенную в задней стенке печи. Различают два варианта мартеновского процесса: скрап-процесс и скрап-рудный процесс.

При скрап-процессе шихта на 60-80% состоит из стального лома и на 20-40% - из чушкового чугуна. Такой процесс используется на металлургических заводах, где нет доменных печей. Скрап-процесс позволяет вводить в состав стали легирующие добавки (марганец, хром, ванадий и др.), улучшающие качество стали.

При скрап-рудном процессе шихта состоит на 60-75% из жидкого чугуна, небольшого количества железной руды и металлического лома. Этот процесс используется на металлургических заводах, имеющих доменные печи. Скрап-рудный процесс - наиболее распространенный процесс плавки.

Емкость мартеновских печей достигает 900 т. Время плавки составляет 3-6 часов. Достоинством мартеновского способа является возможность широкого использования в составе шихты металлического лома и получения качественной стали. Основными недостатками мартеновского процесса следует считать значительную продолжительность плавки и большой расход топлива.

2.3 Выплавка стали в электрических печах

Электросталеплавильный процесс, появившийся в конце XIX в., благодаря поддержанию в плавильном пространстве повышенной температуры (порядка 2000 °С и выше),обеспечивает получение стали более высокого качества по сравнению с конверторным и мартеновским процессами. Высокая температура дает возможность полнее удалять примеси, вводить в состав стали тугоплавкие легирующие металлы, значительно повышающие ее прочность, твердость и коррозийную стойкость.

Электрические плавильные печи разделяются на дуговые и индукционные.

Дуговая электрическая печь (рис, 4) состоит из стального кожуха, футерованного огнеупорным кирпичом. Сверху через отверстия в своде печи введены угольные электроды, Шихта загружается через загрузочное окно 1. Шихта плавится под воздействием высокой температуры, создаваемой электрической дугой, возникающей при прохождении электрического тока между электродами 2 и шихтой 3. Готовую сталь выпускают по желобу летки 4 при наклоне печи, осуществляемом с помощью поворотного механизма 5.

Рис. 4. Дуговая электрическая печь

Рис. 5 Индукционная электрическая печь

Емкость дуговых печей колеблется от 0,5 до 400 т, длительность плавки составляет 3-6 часов,

В индукционной печи (рис, 5) плавка осуществляется в тигле из огнеупорного материала 1. Вокруг тигля располагается спиральный индуктор 2, изготовленный из медной трубки, в которой циркулирует охлаждающая вода.

При прохождении тока через индуктор в шихте 4 наводятся мощные вихревые токи, которые обеспечивают плавление шихты. Шихтовые материалы загружаются сверху. Для выпуска готовой стали тигель наклоняют в сторону сливного желоба 3,

В индукционных печах выплавляют особо высококачественные стали. Вместимость печей составляет от десятков килограммов до 2-5 т металла. Продолжительность одной плавки составляет от 0,5 до 2,5 часов.

Электрометаллургический процесс - основной способ производства высококачественных и особо высококачественных и особо высококачественных сталей. Вместе с тем, себестоимость электростали значительно выше конверторной и мартеновской стали. Недостатком электрических печей является относительно малая вместимость, сложность и высокая стоимость электрооборудования, низкая стойкость электродов и тиглей, необходимость использования чистых шихтовых материалов.

2.4 Разливка стали

Изложницы для разливки (сверху)

Разливка сифоном (снизу)

2.5 Непрерывная разливка

Разливка стали имеет очень важное значение в металлургии и позволяет придать полученной стали первичную форму – форму слитка.

Применяют 2 способа разливки: разливка в изложницы и непрерывная разливка стали (рис. 6)

Разливка в изложницы подразделяется на разливку сверху и сифонную разливку.

Разливка сверху используется для получения крупных слитков (десятки тонн). Преимуществом разливки является простое разливочное оборудование, а недостатками - малая производительность и повышенные потери материала за счет усадочной раковины, образующейся в слитке при затвердевании стали.

Сифонный способ разливки (разливка снизу) позволяет получать небольшие слитки (тонны). Производительность процесса выше разливки сверху, поскольку заполняется одновременно несколько изложниц, потери материала меньше. Недостаток способа - сложное разливочное оборудование.

Непрерывная разливка стали - наиболее производительный и экономичный способ разливки. Из ковша 1 через разливочное устройство расплавленная сталь поступает в охлаждаемый водой кристаллизатор 2, В кристаллизаторе сталь затвердевает и в виде слитка 3 непрерывно вытягивается вращающимися роликами 4. Нужной длины слитки отрезаются ацетилено-кислородной горелкой 5.

Преимуществом непрерывной разливки является высокая производительность процесса, возможность получения необходимой формы сочетания слитки, что позволяет направить их непосредственно на обработку резанием и прокатку. При непрерывной разливке до пяти раз сокращаются отходы материалы по сравнению с разливкой в изложницы.

Недостатком способа является сложность разливочного оборудования. Однако применение непрерывной разливки стали в мире быстро увеличивается. Перспективной является организация единого технологического процесса: непрерывная разливка - прокатка стали.

2.6 Прогрессивные способы получения стали

Бездоменная металлургия. Прогрессивным способом является получение стали прямым восстановлением из руд, минуя доменный процесс. Железистый концентрат поступает по пульпопроводу прямо на завод, где в автоматических шахтных печах при температуре 1000 °С получают металлизированные окатыши. Окатыши в качестве шихты поступают в электропечи. Полученный материал после непрерывной разливки сразу идет на прокатку.

Способ весьма экономичен. Отпадают затраты на коксохимическое производство, качество полученной стали высокое, поскольку в рудах Курской магнитной аномалии практически отсутствуют фосфор и сера. Производительность бездоменного процесса заметно выше традиционных способов выплавки стали.

Электрошлаковый переплав (ЭШП). Данным способом получают особо высококачественные легированные стали. Для этого сталь обыкновенного качества подается в установку ЭШП в виде прутков-электродов. Вследствие сопротивления электрода проходящему току выделяется большое количество теплоты, отчего электрод плавится. Расплавленный металл электрода проходит через слой специального жидкого шлака и очищается от вредных примесей и газов. Аналогичный способ - плазменно-дуговой переплав (ПДП). Источником тепла здесь служит плазменная дуга с температурой до 10000 "С. Используется также электронно-лучевой переплав (ЭЛП). Плавление происходит под действием потока электронов, излучаемых высоковольтной кобальтовой пушкой с созданием в плавильном пространстве глубокого вакуума.

Достоинствами перечисленных способов является возможность получения стали и сплавов очень высокой чистоты, применение которых облегчает массу конструкций, увеличивает надежность и долговечность машин и механизмов. Такая сталь необходима для атомной, реактивной и космической техники.

3. Металлургия цветных металлов

Широкое применение цветных металлов объясняется их специфическими свойствами: высокими электро- и теплопроводностью, коррозийной стойкостью, жаропрочностью. Кроме того, цветные металлы способны образовывать сплавы друг с другом и с черными металлами.

Цветные металлы классифицируют на четыре группы:

тяжелые - медь, никель, свинец, цинк, олово;

легкие - алюминий, магний, титан, кальций и др.;

благородные - золото, серебро, платина;

редкие - молибден, вольфрам, ванадий, уран и др.

3.1 Производство меди

Медь имеет красный цвет, температура ее плавления 1083 °С, плотность 8,96 т/м3. Медь хорошо проводит электричество и Тепло, отличается малой прочностью, высокой пластичностью. Медь используется в электро- и радиопромышленности, значительная часть ее идет на получение сплавов.

Около 80% меди выплавляют из сульфидных руд. Основными медными рудами являются медный колчедан (СuFеS2) и медный блеск (Сu2S).

Медные руды относительно бедны (содержание меди - не более 5%), поэтому их подвергают обогащению. С этой целью используют метод флотации, основанный на способности тонко измельченных рудных минералов смачиваться некоторыми реагентами. Смесь измельченной руды, воды и реагентов помещается в специальной ванне, через которую пропускается воздух. Благодаря пузырькам воздуха на поверхность ванны поднимаются частицы рудных минералов, а пустая порода осаждается и удаляется. Содержание меди в полученном концентрате достигает до 30%.

Медный концентрат после обогащения содержит сернистые соединения. Для снижения содержания серы концентрат подвергают обжигу, который ведут в специальных печах при температуре 700-800 °С.

В результате обжига получают так называемый огарок и сернистый газ SО2. Огарок направляется на плавку. Сернистый газ используется для получения серной кислоты.

Плавка огарка производится в отражательных печах, по устройству сходных с мартеновскими. В них одновременно может плавиться более 100 т огарка.

В конце плавки в печи образуется полупродукт - штейн (Си2S4FеS), содержащий до 50% меди, а также железо, серу, кислород и включающий небольшое количество золота, серебра, свинца и других металлов. Штейн сливают и направляют в конверторы для получения черновой меди.

Конвертор представляет собой футерованный изнутри "металлический сосуд, установленный на опорных роликах и поворачивающийся вокруг горизонтальной оси (рис. 7). Масса плавки составляет до 1000 т. Воздушное дутье подается через фурмы, расположенные вдоль конверторов. "Затем в конвертор подается кварцевый флюс. Продувка длится до 30 часов. В результате получают черновую медь.

![]()

Рис. 7. Кислородный конвертор:

3.Штейн и шлак

Черновая медь содержит примеси железа, серы, мышьяка, кислорода.

Примеси ухудшают свойства меди, поэтому черновую медь подвергают рафинированию. Рафинирование меди производится огневым и электролитическим способами. Огневое рафинирование осуществляется в пламенных печах и производится в том случае, когда пренебрегают небольшим количеством благородных металлов, содержащихся в черновой меди. Окисление примесей в печи происходит за счет кислорода воздуха, который подается в жидкий металл. Готовую медь разливают на слитки или анодные пластины.

Для получения высококачественной меди и выделения из нее благородных металлов производят электролитическое рафинирование. Для этого черновую медь в виде пластин (анодов) погружают в ванну с водным раствором медного купороса в серной кислоте. Параллельно анодам подвешивают тонкие листы чистой меди (катоды). При прохождении постоянного тока аноды растворяются в воде и медь осаждается на катодах. За 10-12 суток на катодной пластине отлагается около 100 кг меди. Катоды затем переплавляют и разливают в слитки.

В зависимости от степени чистоты различают ряд марок меди (МОО, МО, М1, М2, МЗ, М4) с содержанием меди от 99,0 до 99,95%.

3.2 Производство алюминия

Алюминий - металл серебристо-белого цвета, температура его плавления 660 °С, плотность 2,7 т/м3. Алюминий обладает высокой электро- и теплопроводностью, уступая по этим свойствам серебру и меди, пластичностью и малой окисляемостью. Прочность и твердость алюминия невысокие.

Наибольшее применение алюминий получил в электротехнической промышленности для изготовления проводов и кабелей. Сплавы алюминия широко применяются в авиации, машиностроении, пищевой промышленности.

Получают алюминий из руд с высоким содержанием глинозема: бокситов, нефелинов, алунитов и коалинов. Основным сырьем для получения алюминия являются бокситы (50-60% глинозема).

Процесс получения алюминия состоит из двух стадий: получение глинозема (А1203) из руды и производство алюминия из глинозема. В зависимости от состава и свойств исходного сырья применяют различные способы получения глинозема. Наиболее эффективным из них является щелочной способ. Выход глинозема из руды при этом способе составляет около 87%.

Глинозем представляет собой прочное химическое соединение, температура его плавления - 2050 °С. В этих условиях восстановление алюминия из глинозема весьма затруднительно. Поэтому алюминий получают электролизом из глинозема, растворенного в расплавленном криолите (ЗNаFuА1F3). Процесс проходит в электролизных ваннах (электролизерах). Ванна (рис. 8) представляет собой металлический корпус, футерованный углеродистыми блоками. В них вставляются медные катодные шины. Сверху в ванну опускается угольный электрод, представляющий собой анод.

Рис. 8. Электролизер

В результате электролиза на дне ванны собирается жидкий алюминий, который периодически откачивается с помощью вакуумного насоса.

Для увеличения степени чистоты алюминия его рафинируют. С этой целью алюминий в ковшах при температуре 650-770°С подвергают продувке хлором в течении 10-15 минут. Из алюминия удаляются примеси глинозема, криолита и газы. Готовый алюминий разливают в изложницы.

Алюминий высокой чистоты получают электролитическим рафинированием. Анодом в этом случае служит подлежащий очистке алюминий, катодом - пластины из чистого алюминия. Расплавы хлористых и фтористых солей используются в качестве электролита.

3.3 Сплавы цветных металлов

Сплавы меди нашли в технике широкое применение в качестве конструкционных материалов.

Бронзы - сплавы меди с оловом, алюминием, кремнием, марганцем, свинцом, бериллием. Эти сплавы более прочны и коррозионностойки, чем медь. Устойчивость к износу делает их незаменимыми для изготовления вклады шей подшипников, червячных колес, шестерен и других деталей машин и приборов.

Сплав меди с цинком называют латунью. Применяют латуни с содержанием цинка до 45%. По сравнению с медью латуни дешевле, прочнее и устойчивее против коррозии. В технике применяют деформируемые и литейные латуни. Деформируемые латуни (обрабатываются давлением) предназначены для изготовления листов, прутков, труб. Литейные латуни применяют для получения изделий путем литья - втулок, деталей санитарно-технической арматуры.

В машиностроении и строительстве широко используют сплавы алюминия. Они делятся на деформируемые и литейные.

Деформируемые алюминиевые сплавы идут для получения листов, проволоки, ленты, фасонных профилей и различных деталей. Наиболее известный сплав - дюралюминий. Дюралюминий хорошо деформируется как в горячем, так и в холодном состоянии. Упрочняющей обработкой для него служит закалка,

В качестве литейных наибольшее применение нашли сплавы алюминия с кремнием - силумины.

Силумины отличаются повышенными по сравнению с алюминием механическими свойствами, хорошей обрабатываемостью резаньем и высокими литейными качествами. Силумины применяют, например, для отливки блока цилиндров автомобильных двигателей, поршней и т. п.

4. Основы металловедения

Металловедение - наука, изучающая зависимость свойств металлов от их строения и состава. Металловедение является базой для разработки оптимальных технологических процессов обработки металлов.

4.1 Свойства металлов

Металлами называются вещества, обладающие рядом специфических свойств: характерным цветом, высокой электро и теплопроводностью, прочностью, пластичностью, магнитными и другими свойствами. Знание свойств металлов предопределяет области их применения.

Свойства металлов делятся на физические, химические, механические и технологические.

К физическим свойствам относятся: цвет, плотность, электропроводность, магнитные свойства, теплопроводность, теплоемкость, расширяемость при нагревании.

К химическим - окисляемость, растворимость и коррозионная стойкость.

К механическим - прочность, твердость, упругость, вязкость, пластичность.

К технологическим - жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием и ряд других.

Качественные характеристики свойств металлов устанавливаются испытаниями. Основными видами испытаний являются: механические испытания, химический, спектральный, металлографический и рентгенографический анализы, технологические пробы, дефектоскопия и др.

Детали машин, механизмов, режущие и другие инструменты работают под различными нагрузками. Поэтому они должны, прежде всего, обладать хорошими механическими свойствами. Дадим краткие определения механических свойств металлов.

Прочностью металла называется его способность сопротивляться действию внешних сил, не разрушаясь,

"Твердость - это способность металла противостоять проникновению в его поверхность другого, более твердого тела.

Упругость - свойство металла восстанавливать свою форму после прекращения действия на него внешних сил.

Вязкость - способность металла оказывать сопротивление ударным нагрузкам.

Пластичность - свойство металла изменять свою форму под действием внешних сил без разрушения и сохранять измененную форму после прекращения действия этих сил.

Механические свойства металлов определяют испытаниями на статистическое растяжение, ударную нагрузку и на твердость.

Испытания на растяжение проводят на разрывных машинах (рис. 9). Стандартный образец I закрепляют в захватах 2 машины и подвергают растяжению до разрушения. О разрушающей величине нагрузки судят по показаниям прибора. Появление на образце суженного места - шейки - свидетельствует о потере металлом прочности и предшествует разрыву образца.

Рис. 9. Испытание металла на растяжение

Прочность металла оценивается условной величиной - пределом прочности. Предел прочности при растяжении обозначают буквой ив. Предел прочности (или временное сопротивление разрыву) в МПа равен величине нагрузки, приложенной к образцу в момент появления шейки (Рв), деленной на первоначальную площадь поперечного сечения образца (Fo):

Например, 0в для стали марки 08кп равна 295 МПа, для алюминия oв - 90-180 МПа.

Аналогичным образом оценивают упругость металла. "Упругость металла характеризуется пределом упругости. Пределом упругости является условное напряжение, соответствующее появлению первых признаков остающейся при разгрузке образца пластической деформации,

Пластичность металла оценивают по величине удлинения и сужения образца при его растяжении - эти величины называют соответственно относительное удлинение и относительное сужение.

Некоторые детали машин, инструменты типа штампов, кувалды, молотки и т. п. подвергаются действию ударных нагрузок. Испытания на способность металла выдерживать ударную нагрузку выполняют с помощью маятникового устройства - копра.

""Образец стандартной формы устанавливают в опорах копра. Маятник копра определенного веса поднимают на некоторую высоту и затем отпускают. Маятник, свободно падая, ударяет по образцу и разрушает его. Исходя из показаний шкалы устройства, площади поперечного сечения образца, рассчитывают характеристику вязкости, называемую ударной вязкостью.

Принцип работы и назначение электроплавильных печей, их разновидности и применение для выплавки конструкционных сталей ответственного назначения. Спецификация и отличительные особенности печей сопротивления, дуговых и индукционных, плазменных печей.

Современное металлургическое производство чугуна и стали. Схема современного металлургического производства. Продукция черной металлургии. Откатывание (производство окатышей). Образование сплава железа с углеродом при низкой температуре. Восстановление ме

Чугун - сплав железа с углеродом, дешевый машиностроительный материал. Основные физические и химические свойства серого чугуна. Применение в машиностроении для отливок деталей. Влияние на свойства чугуна примесей: кремния, марганца, серы и фосфора.

Разработка техпроцесса изготовления детали "вал-шестерня". Получение материала заготовки: производство чугуна в доменной и стали в электродуговой печах. Выбор способа получения заготовки давлением. Механическая обработка и контроль качества детали.

Производство чугуна и стали. Конверторные и мартеновские способы получения стали, сущность доменной плавки. Получение стали в электрических печах. Технико-экономические показатели и сравнительная характеристика современных способов получения стали.

Роль стали в машиностроении. Коррозия железоуглеродистых сплавов. Факторы, определяющие возникновение скачка потенциала между металлом и раствором. Сущность понятия "коррозия". Способы решения проблемы коррозии металлов. Производство стали и чугуна.

Углеродистые стали как основная продукция чёрной металлургии, характеристика их состава и компоненты. Влияние концентрации углерода, кремния и марганца, серы и фосфора в сплаве на свойства стали. Роль азота, кислорода и водорода, примесей в сплаве.

Металлургия стали как производство. Виды стали. Неметаллические включения в стали. Раскисление и легирование стали. Шихтовые материалы сталеплавильного производства. Конвертерное, мартеновское производство стали. Выплавка стали в электрических печах.

Продукт доменной плавки. Выплавка чугуна из железных руд. Доменная печь. Качественный уровень работы. Профиль рабочего пространства печи. Футеровка колошника. Теплообмен и показатели работы доменных печей. Технико-экономическая оценка доменных печей.

Строение и свойства стали, исходные материалы. Производство стали в конвертерах, в мартеновских печах, в дуговых электропечах. Выплавка стали в индукционных печах. Внепечное рафинирование стали. Разливка стали. Специальные виды электрометаллургии стали.

Изучение видов, особенностей производства, характеристик стали (углеродистая, легированная) и чугуна (белый, серый, ковкий, высокопрочный, половинчатый), определение влияния на их свойства разных химических элементов. Описание устройства доменной печи.