7. Технология производства портландцемента

7.1. Способы производства портландцемента

Производство портландцемента включает ряд технологических операций, которые можно разделить на две основные группы. Первая - это операции по производству клинкера, вторая - измельчение клинкера совместно с гипсом, а в ряде случаев и с другими добавками, т. е. приготовление портландцемента. Получение клинкера - наиболее сложный и энергоемкий процесс, требующий больших капитальных и эксплуатационных затрат. Доля клинкера в стоимости портландцемента достигает 70-80 %. Производство клинкера состоит из добычи сырьевых материалов, дробления, помола и смешивания их в определенном соотношении, обжига сырьевой смеси и магазинирования клинкера.

Комплекс операций по получению из клинкера портландцемента включает следующие технологические процессы: дробление клинкера, сушку минеральных добавок, дробление гипсового камня, тонкое измельчение клинкера совместно с активными минеральными добавками и гипсом, складирование, упаковку и отправку цемента потребителю.

Даже в пределах одного месторождения химико-минералогический состав сырья меняется в широких пределах. Поэтому получение сырьевой смеси постоянного состава - сложная задача. С другой стороны, перерабатываемое цементной промышленностью сырье отличается не только составом, но и физико-техническими свойствами (влажностью, прочностью и т. д.). Для каждого вида сырья должен быть выбран такой способ подготовки, который обеспечивал бы тонкое измельчение и равномерное перемешивание компонентов шихты с минимальными энергетическими затратами. Это послужило причиной появления в цементной промышленности трех способов производства, отличающихся технологическими приемами подготовки сырьевых смесей: мокрого, сухого и комбинированного При мокром способе тонкое измельчение сырьевой смеси производят в водной среде с получением шихты в виде водной суспензии - шлама влажностью 30-50%. При сухом способе сырьевую шихту готовят в виде тонкоизмельченного сухого порошка, поэтому перед помолом или в процессе его сырьевые материалы высушивают. Комбинированный способ может базироваться как на мокром, так и на сухом способе приготовления шихты. В первом случае сырьевую смесь готовят по мокрому способу в виде шлама, а затем обезвоживают на фильтрах до влажности 16-18 % и подают на обжиг в печи в виде полусухой массы. Во втором варианте сырьевую смесь готовят по сухому способу, а затем гранулируют с добавкой 10-14 % воды и подают на обжиг в виде гранул диаметром 10-15 мм. Каждый способ производства может быть реализован в виде нескольких технологических схем, отличающихся как последовательностью операций, так и видом используемого оборудования. Выбор конкретной технологической схемы, определяется свойствами перерабатываемого сырья (твердостью, однородностью, влажностью).

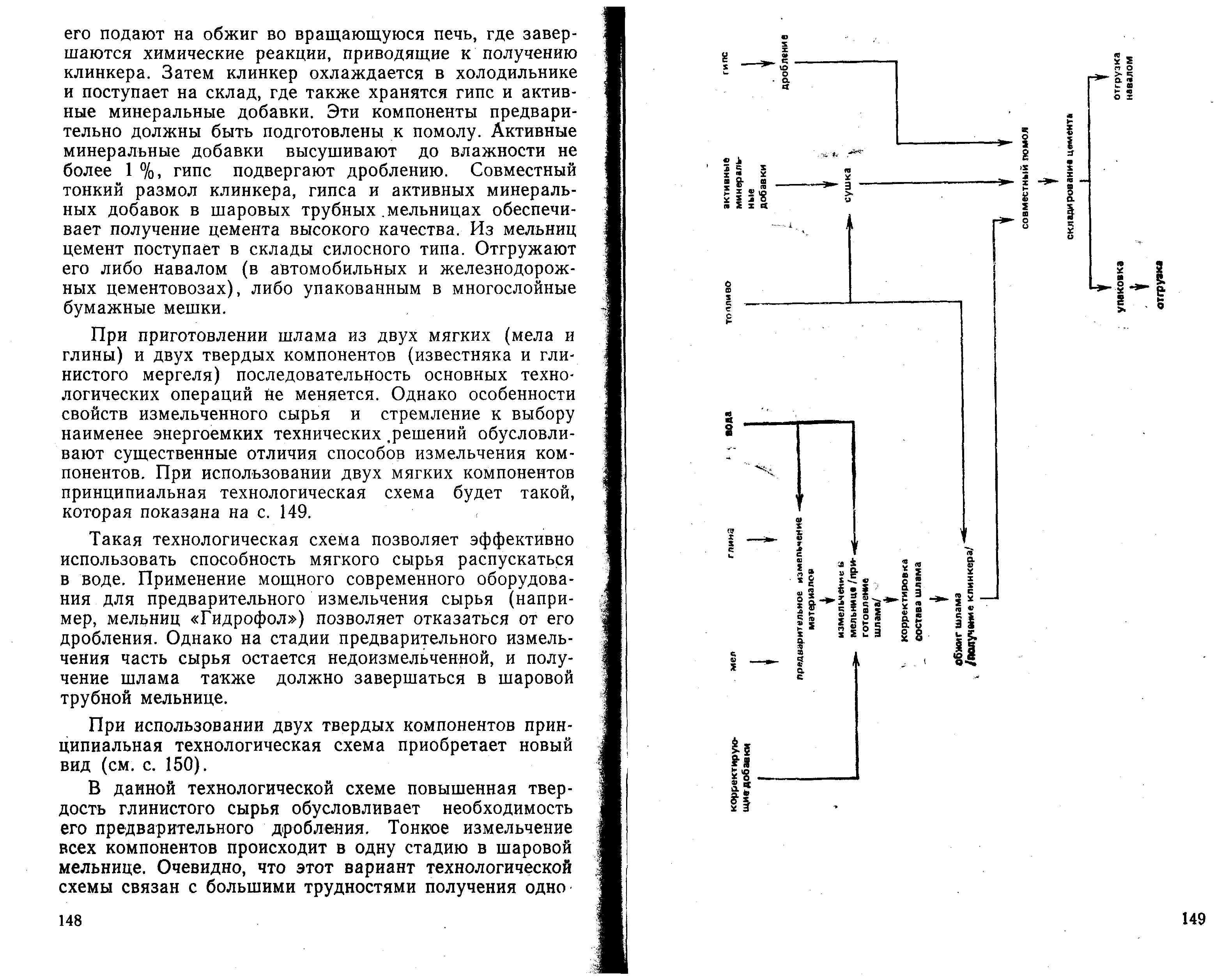

Мокрый способ производства. На отечественных цементных предприятиях при подготовке сырьевой смеси по мокрому способу в большинстве случаев используют твердый карбонатный (известняк) и мягкий глинистый (глина) компоненты. Принципиальная технологическая схема получения портландцемента представлена на схеме 1.

Известняк как более твердый материал предварительно подвергается дроблению, а пластичная глина измельчается в присутствии воды в специальных аппаратах (болтушках или мельницах-мешалках). Окончательное тонкое измельчение с получением однородной смеси известняка, глиняного шлама и корректирующих добавок происходит в шаровых трубных мельницах. Хотя компоненты дозируют в мельницы в заданном соотношении, из-за колебаний их химико-минералогических характеристик не удается получить в мельнице шлам состава, отвечающего установленным параметрам. Поэтому необходима специальная технологическая операция по корректировке его состава. После проверки соответствия состава шлама заданным показателям его подают на обжиг во вращающуюся печь, где завершаются химические реакции, приводящие к получению клинкера. Затем клинкер охлаждается в холодильнике и поступает на склад, где также хранятся гипс и активные минеральные добавки. Эти компоненты предварительно должны быть подготовлены к помолу. Активные минеральные добавки высушивают до влажности не более 1 %, гипс подвергают дроблению. Совместный тонкий размол клинкера, гипса и активных минеральных добавок в шаровых трубных мельницах обеспечивает получение цемента высокого качества. Из мельниц цемент поступает в склады силосного типа. Отгружают его либо навалом (в автомобильных и железнодорожных цементовозах), либо упакованным в многослойные бумажные мешки.

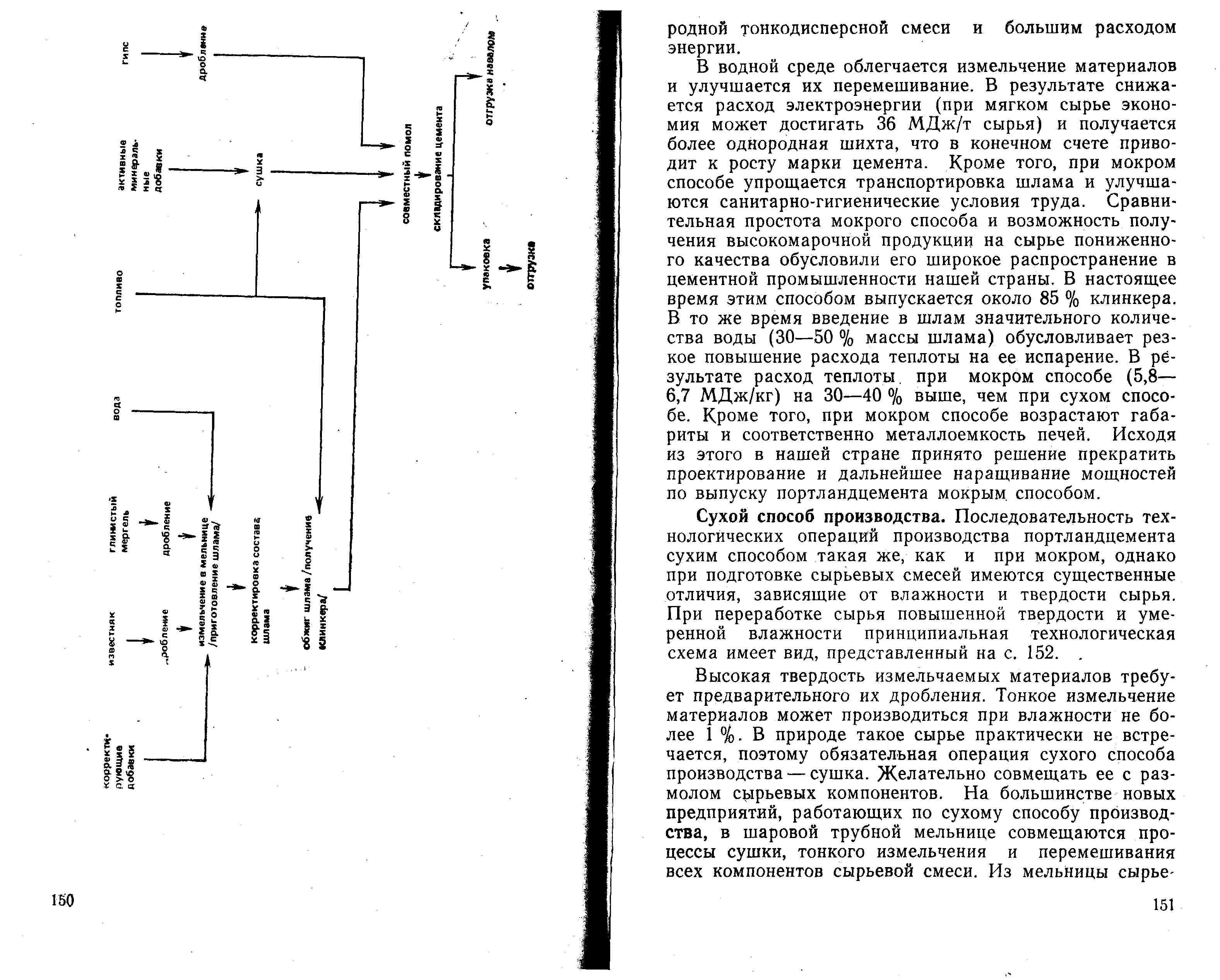

При приготовлении шлама из двух мягких (мела и глины) и двух твердых компонентов (известняка и глинистого мергеля) последовательность основных технологических операций не меняется. Однако особенности свойств измельченного сырья и стремление к выбору наименее энергоемких технических решений обусловливают существенные отличия способов измельчения компонентов. При использовании двух мягких компонентов принципиальная технологическая схема будет такой, которая показана на схеме 2.

Такая технологическая схема позволяет эффективно использовать способность мягкого сырья распускаться в воде. Применение мощного современного оборудования для предварительного измельчения сырья (например, мельниц «Гидрофол») позволяет отказаться от его дробления. Однако на стадии предварительного измельчения часть сырья остается недоизмельченной, и получение шлама также должно завершаться в шаровой трубной мельнице.

При использовании двух твердых компонентов принципиальная технологическая схема приобретает новый вид (см. схему 3).

В данной технологической схеме повышенная твердость глинистого сырья обусловливает необходимость его предварительного дробления. Тонкое измельчение всех компонентов происходит в одну стадию в шаровой мельнице. Очевидно, что этот вариант технологической схемы связан с большими трудностями получения однородной тонкодисперсной смеси и большим расходом энергии.

В водной среде облегчается измельчение материалов и улучшается их перемешивание. В результате снижается расход электроэнергии (при мягком сырье экономия может достигать 36 МДж/т сырья) и получается более однородная шихта, что, в конечном счете, приводит к росту марки цемента. Кроме того, при мокром способе упрощается транспортировка шлама и улучшаются санитарно-гигиенические условия труда. Сравнительная простота мокрого способа и возможность получения высокомарочной продукции на сырье пониженного качества обусловили его широкое распространение в цементной промышленности нашей страны. В настоящее время этим способом выпускается около 85 % клинкера.

В то же время введение в шлам значительного количества воды (30-50 % массы шлама) обусловливает резкое повышение расхода теплоты на ее испарение. В результате расход теплоты, при мокром способе (5,8- 6,7 МДж/кг) на 30-40 % выше, чем при сухом способе. Кроме того, при мокром способе возрастают габариты и соответственно металлоемкость печей. Исходя из этого в нашей стране принято решение прекратить проектирование и дальнейшее наращивание мощностей по выпуску портландцемента мокрым способом.

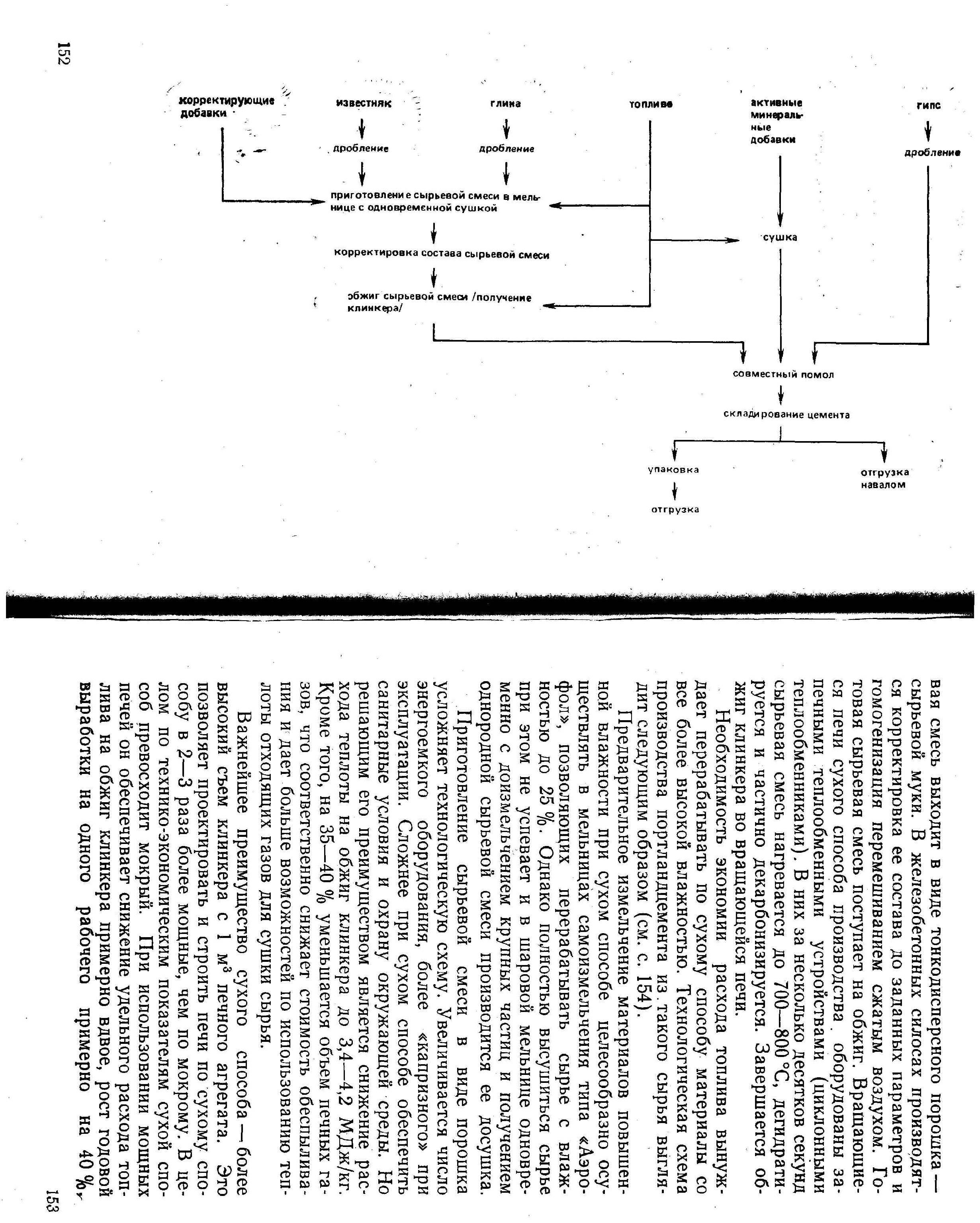

Сухой способ производства. Последовательность технологических операций производства портландцемента сухим способом такая же, как и при мокром, однако при подготовке сырьевых смесей имеются существенные отличия, зависящие от влажности и твердости сырья. При переработке сырья повышенной твердости и умеренной влажности принципиальная технологическая схема имеет вид, представленный на схеме 4.

Высокая твердость измельчаемых материалов требует предварительного их дробления. Тонкое измельчение материалов может производиться при влажности не более 1 %. В природе такое сырье практически не встречается, поэтому обязательная операция сухого способа производства - сушка. Желательно совмещать ее с размолом сырьевых компонентов. На большинстве новых предприятий, работающих по сухому способу производства, в шаровой трубной мельнице совмещаются процессы сушки, тонкого измельчения и перемешивания всех компонентов сырьевой смеси. Из мельницы сырьевая смесь выходит в виде тонкодисперсного порошка - сырьевой муки. В железобетонных силосах производятся корректировка ее состава до заданных параметров и гомогенизация перемешиванием сжатым воздухом. Готовая сырьевая смесь поступает на обжиг. Вращающиеся печи сухого способа производства оборудованы запечными теплообменными устройствами (циклонными теплообменниками). В них за несколько десятков секунд сырьевая смесь нагревается до 700-800°С, дегидратируется и частично декарбонизируется. Завершается обжиг клинкера во вращающейся печи.

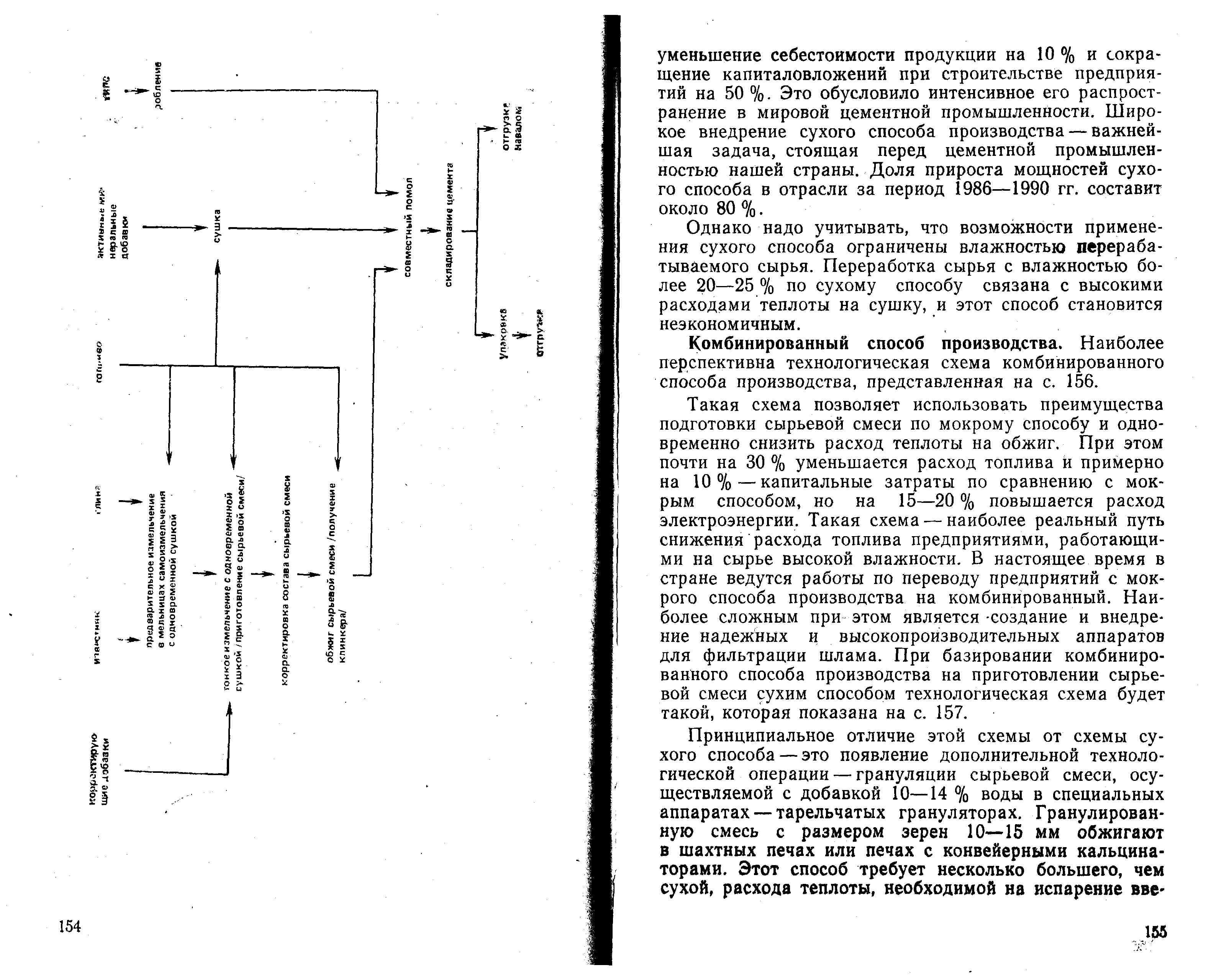

Необходимость экономии расхода топлива вынуждает перерабатывать по сухому способу материалы со все более высокой влажностью. Технологическая схема производства портландцемента из такого сырья выглядит следующим образом (см. схему 5).

Предварительное измельчение материалов повышенной влажности при сухом способе целесообразно осуществлять в мельницах самоизмельчения типа «Аэрофол», позволяющих перерабатывать сырье с влажностью до 25 %. Однако полностью высушиться сырье при этом не успевает и в шаровой мельнице одновременно с доизмельчением крупных частиц и получением однородной сырьевой смеси производится ее досушка.

Приготовление сырьевой смеси в виде порошка усложняет технологическую схему. Увеличивается число энергоемкого оборудования, более «капризного» при эксплуатации. Сложнее при сухом способе обеспечить санитарные условия и охрану окружающей среды. Но решающим его преимуществом является снижение расхода теплоты на обжиг клинкера до 3,4-4,2 МДж/кг. Кроме того, на 35-40 % уменьшается объем печных газов, что соответственно снижает стоимость обеспыливания и дает больше возможностей по использованию теплоты отходящих газов для сушки сырья.

Важнейшее преимущество сухого способа - более высокий съем клинкера с 1 м 3 печного агрегата. Это позволяет проектировать и строить печи по сухому способу в 2-3 раза более мощные, чем по мокрому. В целом по технико-экономическим показателям сухой способ превосходит мокрый. При использовании мощных печей он обеспечивает снижение удельного расхода топлива на обжиг клинкера примерно вдвое, рост годовой выработки на одного рабочего примерно на 40 % и уменьшение себестоимости продукции на 10 % и сокращение капиталовложений при строительстве предприятий на 50 %. Это обусловило интенсивное его распространение в мировой цементной промышленности. Широкое внедрение сухого способа производства - важнейшая задача, стоящая перед цементной промышленностью нашей страны. Доля прироста мощностей сухого способа в отрасли за период 1986-1990 гг. составит около 80 %.

Однако надо учитывать, что возможности применения сухого способа ограничены влажностью перерабатываемого сырья. Переработка сырья с влажностью более 20-25 % по сухому способу связана с высокими расходами теплоты на сушку, и этот способ становится неэкономичным.

Комбинированный способ производства. Наиболее перспективна технологическая схема комбинированного способа производства, представленная на схеме 6.

Такая схема позволяет использовать преимущества подготовки сырьевой смеси по мокрому способу и одновременно снизить расход теплоты на обжиг. При этом почти на 30 % уменьшается расход топлива и примерно на 10% - капитальные затраты по сравнению с мокрым способом, но на 15-20 % повышается расход электроэнергии. Такая схема - наиболее реальный путь снижения расхода топлива предприятиями, работающими на сырье высокой влажности. В настоящее время в стране ведутся работы по переводу предприятий с мокрого способа производства на комбинированный. Наиболее сложным при этом является создание и внедрение надежных и высокопроизводительных аппаратов для фильтрации шлама. При базировании комбинированного способа производства на приготовлении сырьевой смеси сухим способом технологическая схема будет такой, которая показана на схеме 7.

Принципиальное отличие этой схемы от схемы сухого способа - это появление дополнительной технологической операции - грануляции сырьевой смеси, осуществляемой с добавкой 10-14 % воды в специальных аппаратах - тарельчатых грануляторах. Гранулированную смесь с размером зерен 10-15 мм обжигают в шахтных печах или печах с конвейерными кальцинаторами. Этот способ требует несколько большего, чем сухой, расхода теплоты, необходимой на испарение введенной при грануляции воды; не всякая сырьевая смесь способна давать прочные гранулы, не разрушающиеся при обжиге; сложна конструкция используемых печных агрегатов. В то же время обжиг гранулированного сырья позволяет стабилизировать режим работы печей, улучшить теплообмен, повысить качество клинкера.

Таким образом, каждый способ производства портландцемента имеет свои достоинства и недостатки. Преобладание того или иного способа в разных странах определяется технико-экономическими особенностями развития цементной промышленности.