7. पोर्टलैंड सीमेंट के उत्पादन की तकनीक

7.1 पोर्टलैंड सीमेंट उत्पादन के तरीके

पोर्टलैंड सीमेंट उत्पादन में कई तकनीकी संचालन शामिल हैं, जिन्हें दो मुख्य समूहों में विभाजित किया जा सकता है। पहला क्लिंकर के उत्पादन के लिए ऑपरेशन है, दूसरा जिप्सम के साथ क्लिंकर की पीस है, और कुछ मामलों में अन्य एडिटिव्स के साथ, यानी पोर्टलैंड सीमेंट की तैयारी। क्लिंकर प्राप्त करना सबसे जटिल और ऊर्जा-गहन प्रक्रिया है जिसके लिए बड़ी पूंजी और परिचालन लागत की आवश्यकता होती है। पोर्टलैंड सीमेंट की लागत में क्लिंकर की हिस्सेदारी 70-80% तक पहुंच जाती है। क्लिंकर के उत्पादन में कच्चे माल को निकालना, कुचलना, पीसना और एक निश्चित अनुपात में मिलाना, कच्चे मिश्रण को भूनना और क्लिंकर का भंडारण करना शामिल है।

क्लिंकर से पोर्टलैंड सीमेंट प्राप्त करने के लिए संचालन के परिसर में निम्नलिखित तकनीकी प्रक्रियाएं शामिल हैं: क्लिंकर को कुचलना, खनिज योजकों का सूखना, जिप्सम पत्थर को कुचलना, सक्रिय खनिज योजक और जिप्सम के साथ क्लिंकर को बारीक पीसना, भंडारण, पैकेजिंग और सीमेंट भेजना। उपभोक्ता।

यहां तक कि एक जमा के भीतर भी, कच्चे माल की रासायनिक और खनिज संरचना व्यापक रूप से भिन्न होती है। इसलिए, निरंतर रचना का कच्चा मिश्रण प्राप्त करना एक कठिन कार्य है। दूसरी ओर, सीमेंट उद्योग द्वारा संसाधित कच्चे माल न केवल संरचना में, बल्कि भौतिक और तकनीकी गुणों (नमी, ताकत, आदि) में भी भिन्न होते हैं। प्रत्येक प्रकार के कच्चे माल के लिए, एक तैयारी विधि का चयन किया जाना चाहिए जो कम से कम ऊर्जा खपत के साथ चार्ज घटकों के महीन पीस और समान मिश्रण को सुनिश्चित करे। यह सीमेंट उद्योग में तीन उत्पादन विधियों की उपस्थिति का कारण था, कच्चे मिश्रण तैयार करने के तकनीकी तरीकों में भिन्नता: गीला, सूखा और संयुक्त। गीली विधि के साथ, कच्चे मिश्रण का बारीक पीस एक जलीय माध्यम में किया जाता है। जलीय निलंबन के रूप में मिश्रण प्राप्त करने के लिए - 30-50% की नमी सामग्री के साथ कीचड़। शुष्क विधि में कच्चे माल का मिश्रण बारीक पिसे हुए सूखे चूर्ण के रूप में तैयार किया जाता है, इसलिए पीसने से पहले या प्रक्रिया के दौरान कच्चे माल को सुखाया जाता है। संयुक्त विधि चार्ज तैयार करने की गीली और सूखी दोनों विधियों पर आधारित हो सकती है। पहले मामले में, कच्चे मिश्रण को गीली विधि द्वारा कीचड़ के रूप में तैयार किया जाता है, और फिर 16-18% की नमी सामग्री के लिए फिल्टर पर निर्जलित किया जाता है और अर्ध-शुष्क के रूप में ओवन में फायरिंग के लिए परोसा जाता है। द्रव्यमान। दूसरे संस्करण में, कच्चा मिश्रण एक सूखी विधि द्वारा तैयार किया जाता है, और फिर 10-14% पानी के साथ दानेदार बनाया जाता है और 10-15 मिमी के व्यास के साथ दानों के रूप में फायरिंग के लिए खिलाया जाता है। प्रत्येक उत्पादन विधि को कई तकनीकी योजनाओं के रूप में लागू किया जा सकता है, जो संचालन के क्रम और उपयोग किए जाने वाले उपकरणों के प्रकार दोनों में भिन्न होता है। एक विशिष्ट तकनीकी योजना का चुनाव संसाधित कच्चे माल (कठोरता, एकरूपता, नमी) के गुणों से निर्धारित होता है।

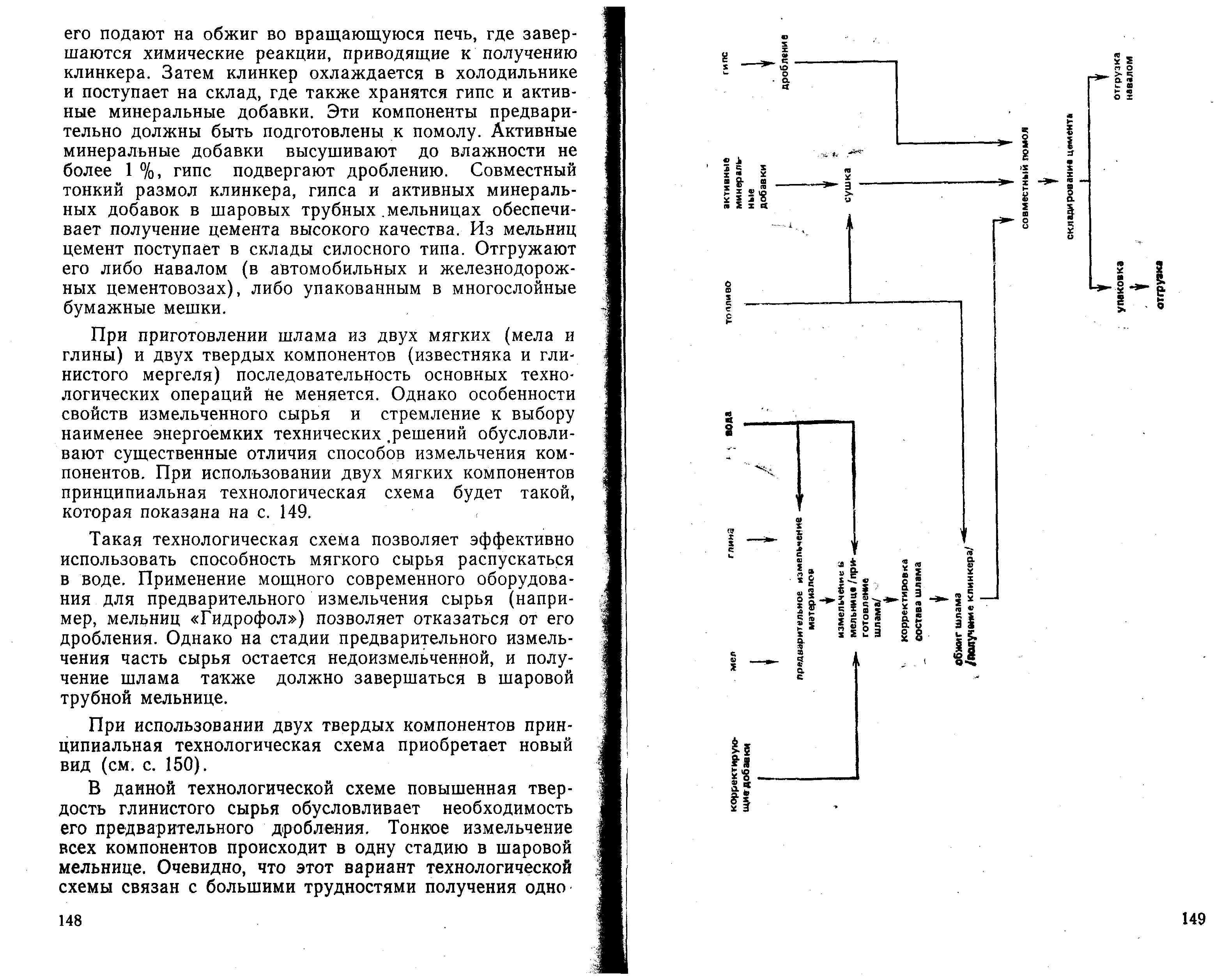

गीला उत्पादन विधि।घरेलू सीमेंट उद्यमों में, गीली विधि द्वारा कच्चे मिश्रण की तैयारी में, ज्यादातर मामलों में, कठोर कार्बोनेट (चूना पत्थर) और नरम मिट्टी (मिट्टी) के घटकों का उपयोग किया जाता है। पोर्टलैंड सीमेंट के उत्पादन के लिए बुनियादी तकनीकी योजना को योजना 1 में दिखाया गया है।

चूना पत्थर, एक कठिन सामग्री के रूप में, प्रारंभिक रूप से कुचलने के अधीन होता है, और प्लास्टिक की मिट्टी को विशेष उपकरण (टॉकर्स या हलचल मिलों) में पानी की उपस्थिति में कुचल दिया जाता है। चूना पत्थर, मिट्टी के घोल और सुधारात्मक योजक के सजातीय मिश्रण के लिए अंतिम महीन पीस बॉल ट्यूब मिलों में होती है। यद्यपि घटकों को एक निश्चित अनुपात में मिलों में डाला जाता है, उनकी रासायनिक और खनिज विशेषताओं में उतार-चढ़ाव के कारण, मिल में स्थापित मानकों को पूरा करने वाली संरचना के साथ एक कीचड़ प्राप्त करना संभव नहीं है। इसलिए, इसकी संरचना को समायोजित करने के लिए एक विशेष तकनीकी संचालन की आवश्यकता होती है। निर्दिष्ट संकेतकों के साथ घोल की संरचना के अनुपालन की जांच करने के बाद, इसे एक रोटरी भट्ठा में भूनने के लिए खिलाया जाता है, जहां रासायनिक प्रतिक्रियाएं पूरी होती हैं, जिससे क्लिंकर का उत्पादन होता है। फिर क्लिंकर को रेफ्रिजरेटर में ठंडा किया जाता है और गोदाम में भेजा जाता है, जहां जिप्सम और सक्रिय खनिज योजक भी जमा होते हैं। इन घटकों को पहले पीसने के लिए तैयार किया जाना चाहिए। सक्रिय खनिज योजक 1% से अधिक की नमी सामग्री के लिए सूख जाते हैं, जिप्सम को कुचलने के अधीन किया जाता है। बॉल ट्यूब मिलों में क्लिंकर, जिप्सम और सक्रिय खनिज योजकों का संयुक्त महीन पीस उच्च गुणवत्ता वाला सीमेंट प्रदान करता है। मिलों से सीमेंट साइलो-प्रकार के गोदामों में जाता है। इसे या तो थोक में (सड़क और रेलवे सीमेंट ट्रकों में) भेज दिया जाता है, या बहुपरत पेपर बैग में पैक किया जाता है।

दो नरम (चाक और मिट्टी) और दो ठोस घटकों (चूना पत्थर और क्ले मार्ल) से कीचड़ तैयार करते समय, मुख्य तकनीकी संचालन का क्रम नहीं बदलता है। हालांकि, कुचल कच्चे माल के गुणों की विशेषताएं और कम से कम ऊर्जा-गहन तकनीकी समाधान चुनने की इच्छा घटकों को पीसने के तरीकों में महत्वपूर्ण अंतर पैदा करती है। दो नरम घटकों का उपयोग करते समय, प्रवाह आरेख चित्र 2 में दिखाया जाएगा।

इस तरह की तकनीकी योजना पानी में घुलने के लिए नरम कच्चे माल की क्षमता का प्रभावी ढंग से उपयोग करना संभव बनाती है। कच्चे माल की प्रारंभिक पीसने के लिए शक्तिशाली आधुनिक उपकरणों का उपयोग (उदाहरण के लिए, "हाइड्रोफोल" मिल्स) इसकी पेराई को छोड़ना संभव बनाता है। हालांकि, प्रारंभिक पीसने के चरण में, कच्चे माल का हिस्सा भूमिगत रहता है, और कीचड़ का उत्पादन भी बॉल ट्यूब मिल में पूरा किया जाना चाहिए।

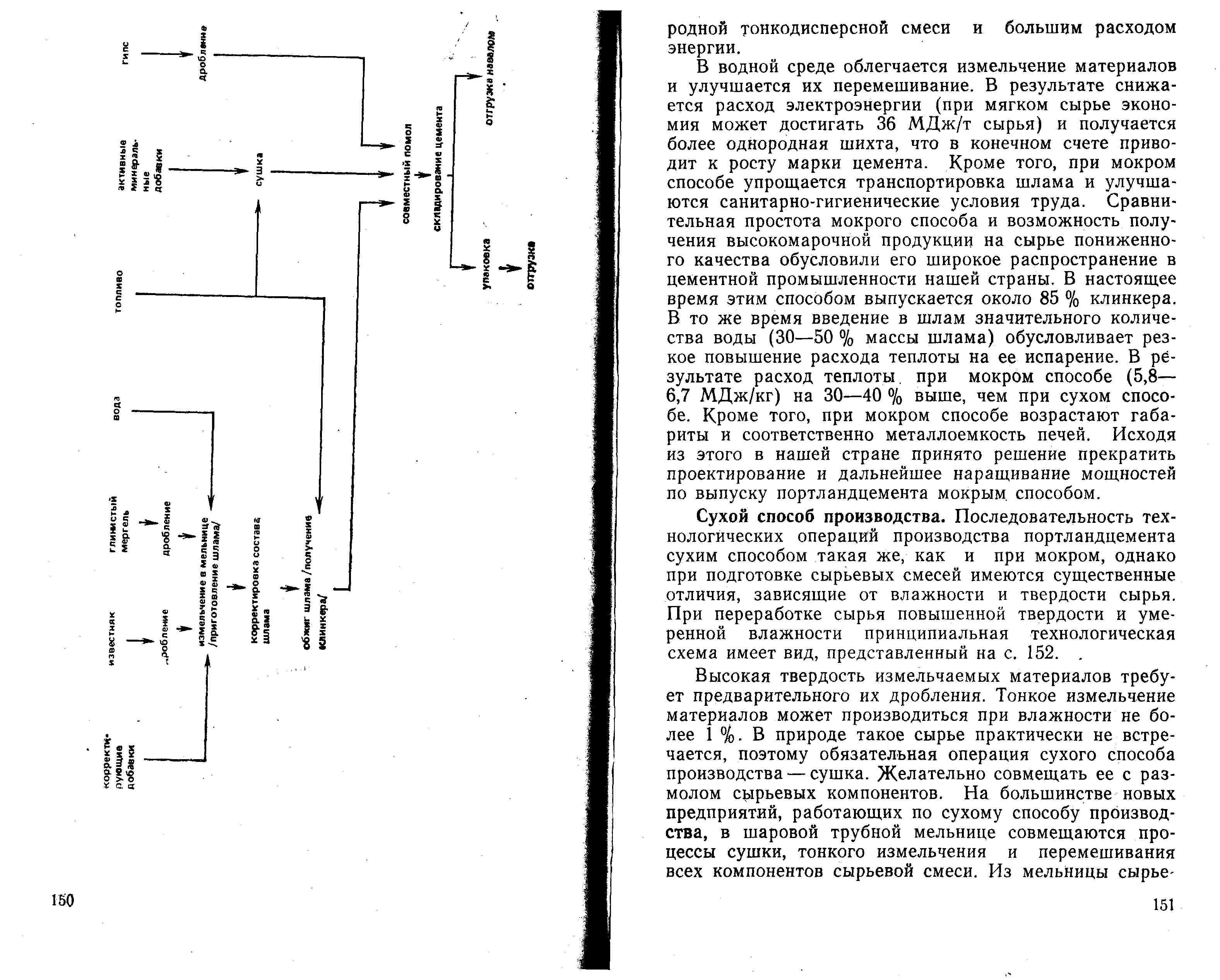

जब दो ठोस घटकों का उपयोग किया जाता है, तो प्रक्रिया प्रवाह आरेख एक नया रूप लेता है (आरेख 3 देखें)।

इस तकनीकी योजना में, मिट्टी के कच्चे माल की बढ़ी हुई कठोरता को इसकी प्रारंभिक पेराई की आवश्यकता होती है। बॉल मिल में सभी घटकों को एक चरण में बारीक पीस लिया जाता है। जाहिर है, तकनीकी योजना का यह प्रकार एक सजातीय सूक्ष्म मिश्रण और उच्च ऊर्जा खपत प्राप्त करने में बड़ी कठिनाइयों से जुड़ा हुआ है।

एक जलीय वातावरण में, सामग्री को पीसना और बेहतर मिश्रण करना आसान होता है। नतीजतन, ऊर्जा की खपत कम हो जाती है (नरम कच्चे माल के साथ, बचत 36 एमजे / टी कच्चे माल तक पहुंच सकती है) और एक अधिक सजातीय मिश्रण प्राप्त होता है, जो अंततः सीमेंट के ग्रेड में वृद्धि की ओर जाता है। इसके अलावा, गीली विधि कीचड़ के परिवहन को सरल बनाती है और स्वच्छता और स्वच्छ कार्य परिस्थितियों में सुधार करती है। गीली विधि की सापेक्ष सादगी और निम्न गुणवत्ता वाले कच्चे माल का उपयोग करके उच्च गुणवत्ता वाले उत्पाद प्राप्त करने की संभावना ने हमारे देश के सीमेंट उद्योग में इसका व्यापक उपयोग किया है। वर्तमान में, यह विधि लगभग 85% क्लिंकर का उत्पादन करती है।

इसी समय, कीचड़ में पानी की एक महत्वपूर्ण मात्रा (कीचड़ द्रव्यमान का 30-50%) की शुरूआत इसके वाष्पीकरण के लिए गर्मी की खपत में तेज वृद्धि का कारण बनती है। नतीजतन, गीली विधि (5.8-6.7 एमजे / किग्रा) में गर्मी की खपत सूखी विधि की तुलना में 30-40% अधिक है। इसके अलावा, गीली विधि के साथ, भट्टियों के आयाम और, तदनुसार, धातु की खपत में वृद्धि होती है। इसके आधार पर, हमारे देश में, डिजाइन को रोकने और गीली विधि द्वारा पोर्टलैंड सीमेंट के उत्पादन की क्षमता को और बढ़ाने का निर्णय लिया गया।

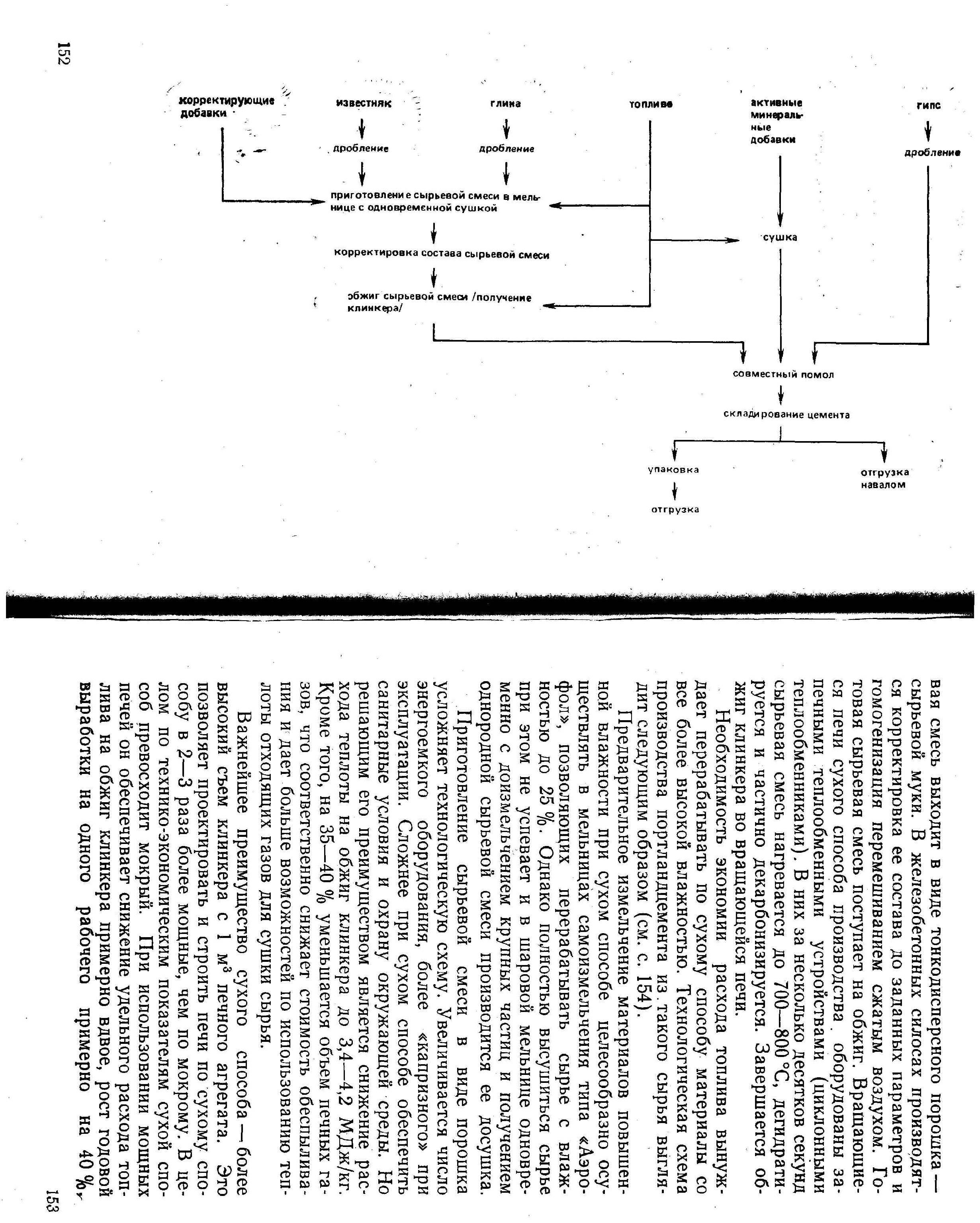

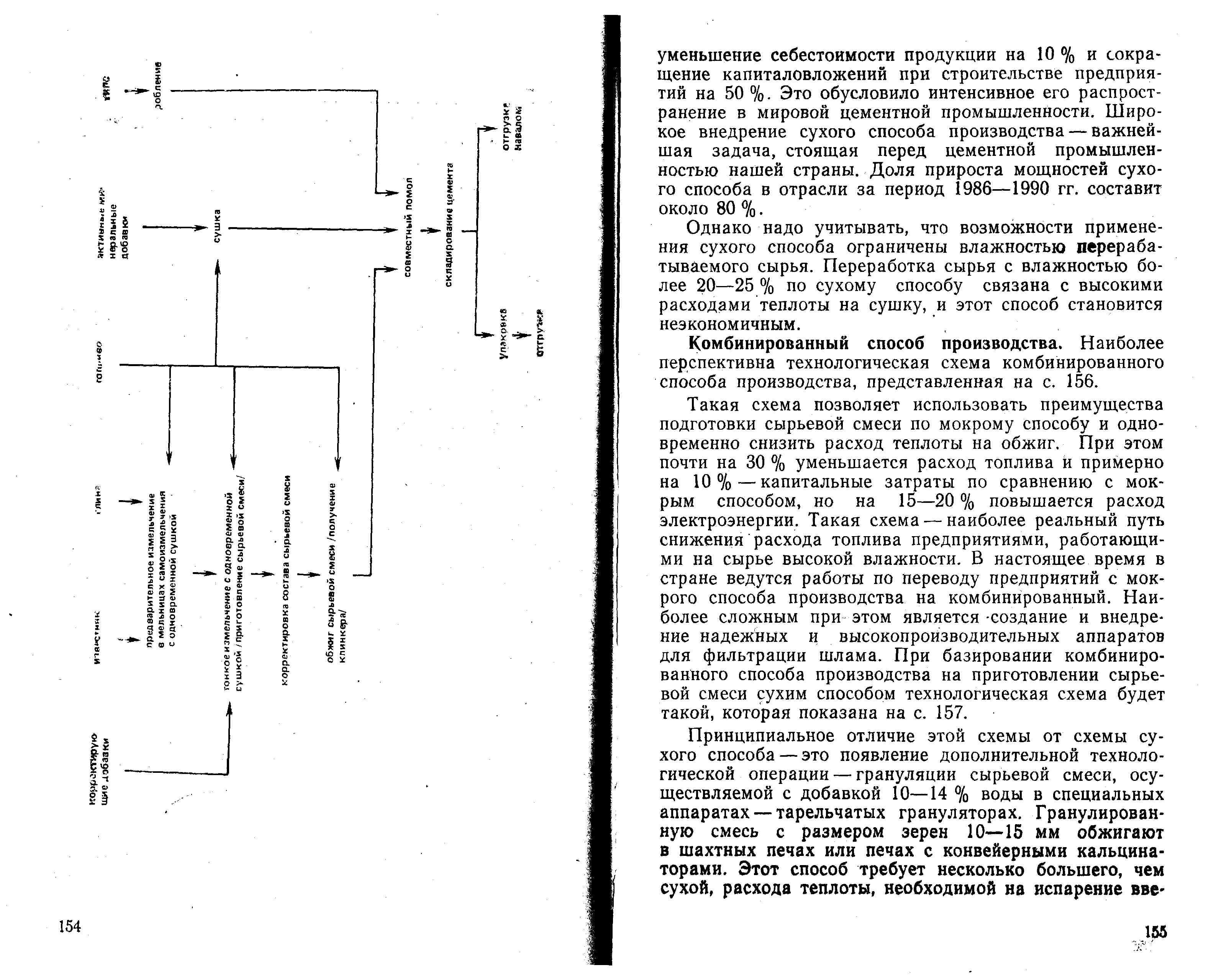

शुष्क उत्पादन विधि।शुष्क विधि द्वारा पोर्टलैंड सीमेंट के उत्पादन के लिए तकनीकी संचालन का क्रम गीली विधि के समान है, हालांकि, कच्चे मिश्रण की तैयारी में नमी की मात्रा और कच्चे माल की कठोरता के आधार पर महत्वपूर्ण अंतर हैं। बढ़ी हुई कठोरता और मध्यम नमी के कच्चे माल को संसाधित करते समय, बुनियादी तकनीकी योजना इस तरह दिखती है जैसा कि योजना 4 में दिखाया गया है।

कुचली जाने वाली सामग्रियों की उच्च कठोरता के लिए उनकी प्रारंभिक पेराई की आवश्यकता होती है। सामग्री का बारीक पीस 1% से अधिक नमी की मात्रा में नहीं किया जा सकता है। प्रकृति में, ऐसे कच्चे माल व्यावहारिक रूप से नहीं पाए जाते हैं, इसलिए, उत्पादन की सूखी विधि का अनिवार्य संचालन सूख रहा है। इसे कच्चे माल की पीसने के साथ संयोजित करने की सलाह दी जाती है। अधिकांश नए शुष्क-प्रक्रिया संयंत्रों में, बॉल ट्यूब मिल कच्चे मिश्रण में सभी घटकों के सुखाने, बारीक पीसने और मिश्रण को जोड़ती है। कच्चा मिश्रण महीन चूर्ण-कच्चे भोजन के रूप में चक्की से निकलता है। प्रबलित कंक्रीट साइलो में, इसकी संरचना को निर्दिष्ट मापदंडों के अनुसार समायोजित किया जाता है और संपीड़ित हवा के साथ मिलाकर समरूप बनाया जाता है। तैयार कच्चा मिश्रण भूनने के लिए खिलाया जाता है। सूखे रोटरी भट्टे पके हुए हीट एक्सचेंजर्स (साइक्लोन हीट एक्सचेंजर्स) से लैस हैं। उनमें, कुछ दसियों सेकंड में, कच्चे मिश्रण को 700-800 ° C तक गर्म किया जाता है, निर्जलित और आंशिक रूप से डीकार्बोनाइज्ड। रोटरी भट्ठे में क्लिंकर की फायरिंग पूरी हो गई है।

ईंधन की खपत को बचाने की आवश्यकता हमेशा उच्च नमी वाली सामग्री की शुष्क प्रक्रिया को मजबूर कर रही है। ऐसे कच्चे माल से पोर्टलैंड सीमेंट के उत्पादन की तकनीकी योजना इस प्रकार है (आरेख 5 देखें)।

शुष्क विधि में उच्च नमी सामग्री वाली सामग्रियों की प्रारंभिक पीस को "एरोफोल" प्रकार की स्व-पीसने वाली मिलों में ले जाने की सलाह दी जाती है, जो कच्चे माल को 25% तक की नमी के साथ संसाधित करने की अनुमति देती है। हालांकि, कच्चे माल के पास पूरी तरह से सूखने का समय नहीं होता है, और एक बॉल मिल में, बड़े कणों को फिर से पीसने और एक सजातीय कच्चा मिश्रण प्राप्त करने के साथ-साथ इसे अतिरिक्त रूप से सुखाया जाता है।

पाउडर के रूप में कच्चे मिश्रण की तैयारी तकनीकी योजना को जटिल बनाती है। ऊर्जा की खपत करने वाले उपकरणों की संख्या, संचालन में अधिक "मकर" बढ़ रही है। स्वच्छता की स्थिति और पर्यावरण संरक्षण सुनिश्चित करने के लिए सूखी विधि के साथ यह अधिक कठिन है। लेकिन इसका निर्णायक लाभ क्लिंकर फायरिंग के लिए गर्मी की खपत को 3.4-4.2 एमजे / किग्रा तक कम करना है। इसके अलावा, भट्ठी गैसों की मात्रा 35-40% कम हो जाती है, जो तदनुसार कटौती की लागत को कम करती है और कच्चे माल को सुखाने के लिए निकास गैसों की गर्मी का उपयोग करने के अधिक अवसर प्रदान करती है।

शुष्क विधि का सबसे महत्वपूर्ण लाभ भट्ठा इकाई के 1 मीटर 3 से क्लिंकर का उच्च निष्कासन है। यह सूखे भट्टों के डिजाइन और निर्माण की अनुमति देता है जो गीले भट्टों की तुलना में 2-3 गुना अधिक शक्तिशाली होते हैं। सामान्य तौर पर, तकनीकी और आर्थिक संकेतकों के संदर्भ में, शुष्क विधि गीली विधि से बेहतर होती है। शक्तिशाली भट्टियों का उपयोग करते समय, यह क्लिंकर जलने के लिए विशिष्ट ईंधन खपत में लगभग आधे की कमी, प्रति कर्मचारी वार्षिक उत्पादन में लगभग 40% की वृद्धि और उत्पादन लागत में 10% की कमी और निर्माण के दौरान पूंजी निवेश में कमी प्रदान करता है। उद्यमों का 50%। इससे विश्व सीमेंट उद्योग में इसका गहन वितरण हुआ। उत्पादन की शुष्क विधि का व्यापक परिचय हमारे देश में सीमेंट उद्योग के सामने सबसे महत्वपूर्ण कार्य है। 1986-1990 की अवधि के लिए उद्योग में शुष्क विधि की क्षमता में वृद्धि का हिस्सा लगभग 80% होगा।

हालांकि, यह ध्यान में रखा जाना चाहिए कि शुष्क विधि का उपयोग करने की संभावनाएं संसाधित कच्चे माल की नमी सामग्री द्वारा सीमित हैं। शुष्क विधि द्वारा 20-25% से अधिक नमी वाले कच्चे माल का प्रसंस्करण सुखाने के लिए उच्च गर्मी की खपत से जुड़ा है, और यह विधि गैर-आर्थिक हो जाती है।

संयुक्त उत्पादन विधि।संयुक्त उत्पादन पद्धति की सबसे आशाजनक तकनीकी योजना योजना 6 में दिखाई गई है।

यह योजना कच्चे मिश्रण को गीली विधि से तैयार करने के लाभों का उपयोग करना और साथ ही फायरिंग के लिए गर्मी की खपत को कम करना संभव बनाती है। इसी समय, गीली विधि की तुलना में ईंधन की खपत लगभग 30% और पूंजीगत लागत लगभग 10% कम हो जाती है, लेकिन बिजली की खपत 15-20% बढ़ जाती है। उच्च आर्द्रता वाले कच्चे माल पर काम करने वाले उद्यमों द्वारा ईंधन की खपत को कम करने के लिए ऐसी योजना सबसे यथार्थवादी तरीका है। वर्तमान में, देश में उद्यमों को गीले उत्पादन पद्धति से संयुक्त रूप से स्थानांतरित करने के लिए काम चल रहा है। इस मामले में सबसे कठिन बात यह है कि कीचड़ को छानने के लिए विश्वसनीय और उच्च-प्रदर्शन वाले उपकरणों का निर्माण और कार्यान्वयन। जब संयुक्त उत्पादन विधि शुष्क विधि द्वारा कच्चे मिश्रण की तैयारी पर आधारित होती है, तो तकनीकी योजना वही होगी जो योजना 7 में दिखाई गई है।

इस योजना और शुष्क विधि के बीच मूलभूत अंतर एक अतिरिक्त तकनीकी संचालन की उपस्थिति है - कच्चे मिश्रण का दाना, विशेष उपकरणों में 10-14% पानी के अतिरिक्त के साथ किया जाता है - डिस्क ग्रैनुलेटर्स। 10-15 मिमी के दाने के आकार के साथ दानेदार मिश्रण को शाफ्ट भट्टियों या भट्टियों में कन्वेयर कैल्सिनर के साथ निकाल दिया जाता है। इस विधि में दानेदार बनाने के दौरान शुरू किए गए पानी के वाष्पीकरण के लिए आवश्यक शुष्क गर्मी की खपत से कुछ अधिक की आवश्यकता होती है; हर कच्चा मिश्रण मजबूत दानों का उत्पादन करने में सक्षम नहीं होता है जो फायरिंग के दौरान नहीं गिरते हैं; प्रयुक्त भट्टी इकाइयों का डिजाइन जटिल है। साथ ही, दानेदार कच्चे माल की भुनाई भट्टियों के संचालन मोड को स्थिर करने, गर्मी हस्तांतरण में सुधार, और क्लिंकर की गुणवत्ता में सुधार करने की अनुमति देती है।

इस प्रकार, पोर्टलैंड सीमेंट के उत्पादन की प्रत्येक विधि के अपने फायदे और नुकसान हैं। विभिन्न देशों में एक विधि या किसी अन्य की व्यापकता सीमेंट उद्योग के विकास की तकनीकी और आर्थिक विशेषताओं से निर्धारित होती है।