7. Tehnologija proizvodnje portlandskega cementa

7.1. Metode proizvodnje portlandskega cementa

Proizvodnja portlandskega cementa vključuje številne tehnološke operacije, ki jih lahko razdelimo v dve glavni skupini. Prvi so postopki za proizvodnjo klinkerja, drugi je mletje klinkerja skupaj z mavcem, v nekaterih primerih pa z drugimi dodatki, to je priprava portlandskega cementa. Pridobivanje klinkerja je najbolj zapleten in energetsko intenziven proces, ki zahteva velike kapitalske in obratovalne stroške. Delež klinkerja v stroških portlandskega cementa doseže 70-80%. Proizvodnja klinkerja je sestavljena iz ekstrakcije surovin, drobljenja, mletja in mešanja v določenem razmerju, praženja surove mešanice in shranjevanja klinkerja.

Kompleks operacij pridobivanja portlandskega cementa iz klinkerja vključuje naslednje tehnološke procese: drobljenje klinkerja, sušenje mineralnih dodatkov, drobljenje mavčnega kamna, fino mletje klinkerja skupaj z aktivnimi mineralnimi dodatki in mavcem, skladiščenje, pakiranje in pošiljanje cementa potrošnik.

Tudi v enem samem nahajališču se kemična in mineraloška sestava surovin zelo razlikuje. Zato je pridobivanje surove mešanice stalne sestave težka naloga. Po drugi strani pa se surovine, ki jih predeluje cementna industrija, razlikujejo ne le po sestavi, ampak tudi po fizikalnih in tehničnih lastnostih (vlaga, trdnost itd.). Za vsako vrsto surovine je treba izbrati način priprave, ki bi zagotovil fino mletje in enakomerno mešanje sestavin polnjenja z minimalno porabo energije. To je bil razlog za pojav treh proizvodnih metod v cementni industriji, ki se razlikujejo po tehnoloških metodah priprave surovih mešanic: mokre, suhe in kombinirane. Z mokro metodo se fino mletje surove mešanice izvaja v vodnem mediju za pridobivanje naboja v obliki vodne suspenzije - blata z vsebnostjo vlage 30-50%. S suho metodo se surovinska mešanica pripravi v obliki fino zmletega suhega prahu, zato se surovine pred mletjem ali med postopkom posušijo. Kombinirana metoda lahko temelji na mokrih in suhih metodah priprave polnila. V prvem primeru se surova mešanica pripravi po mokri metodi v obliki blata, nato pa se na filtrih dehidrira do vsebnosti vlage 16-18% in služi za kurjenje v peči v obliki polsuhega maso. V drugi varianti se surova mešanica pripravi po suhi metodi, nato pa se z dodatkom 10-14% vode granulira in dovaja za žganje v obliki zrnc s premerom 10-15 mm. Vsako proizvodno metodo je mogoče izvesti v obliki več tehnoloških shem, ki se razlikujejo tako v zaporedju operacij kot v vrsti uporabljene opreme. Izbira posebne tehnološke sheme je odvisna od lastnosti predelanih surovin (trdota, enotnost, vlaga).

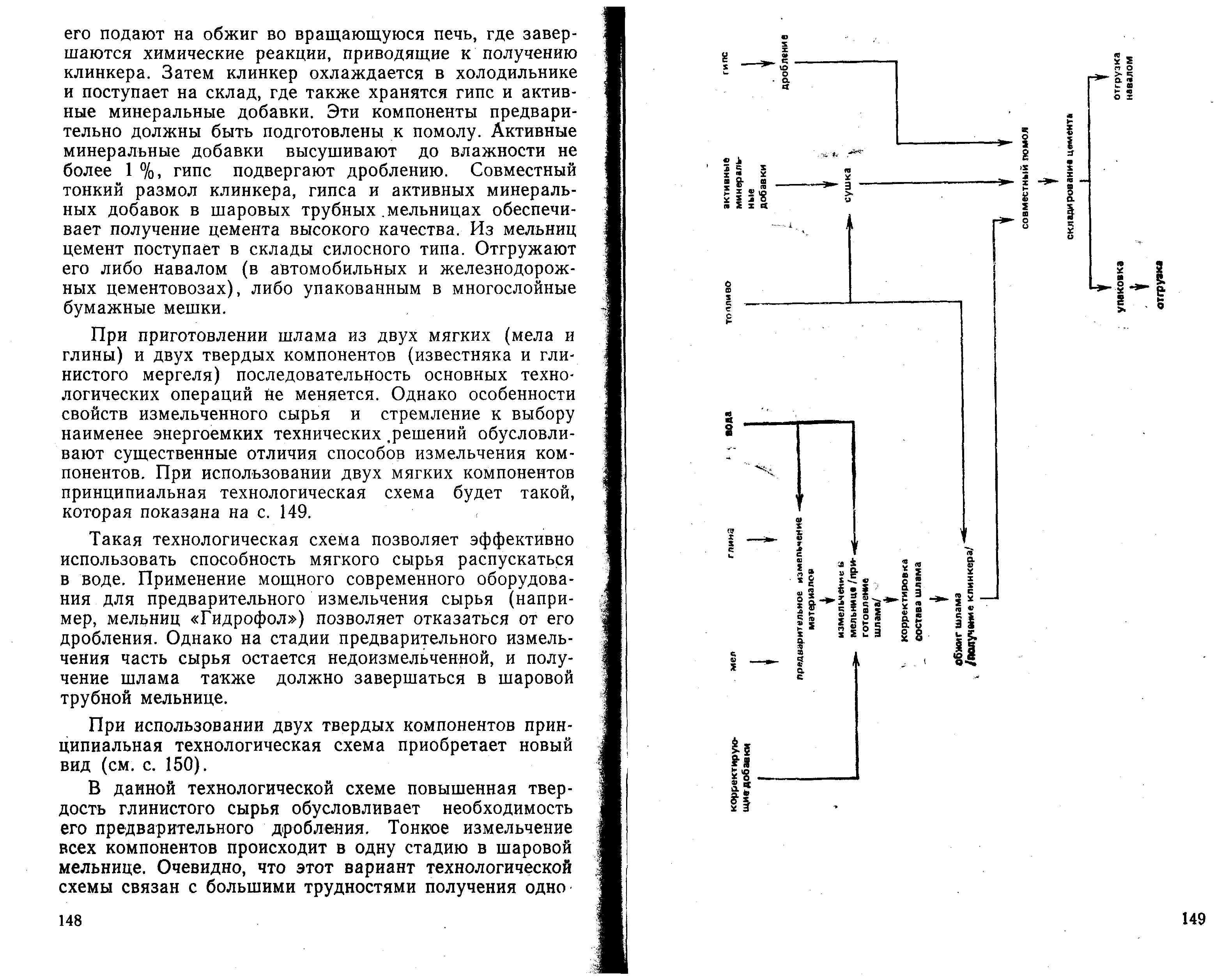

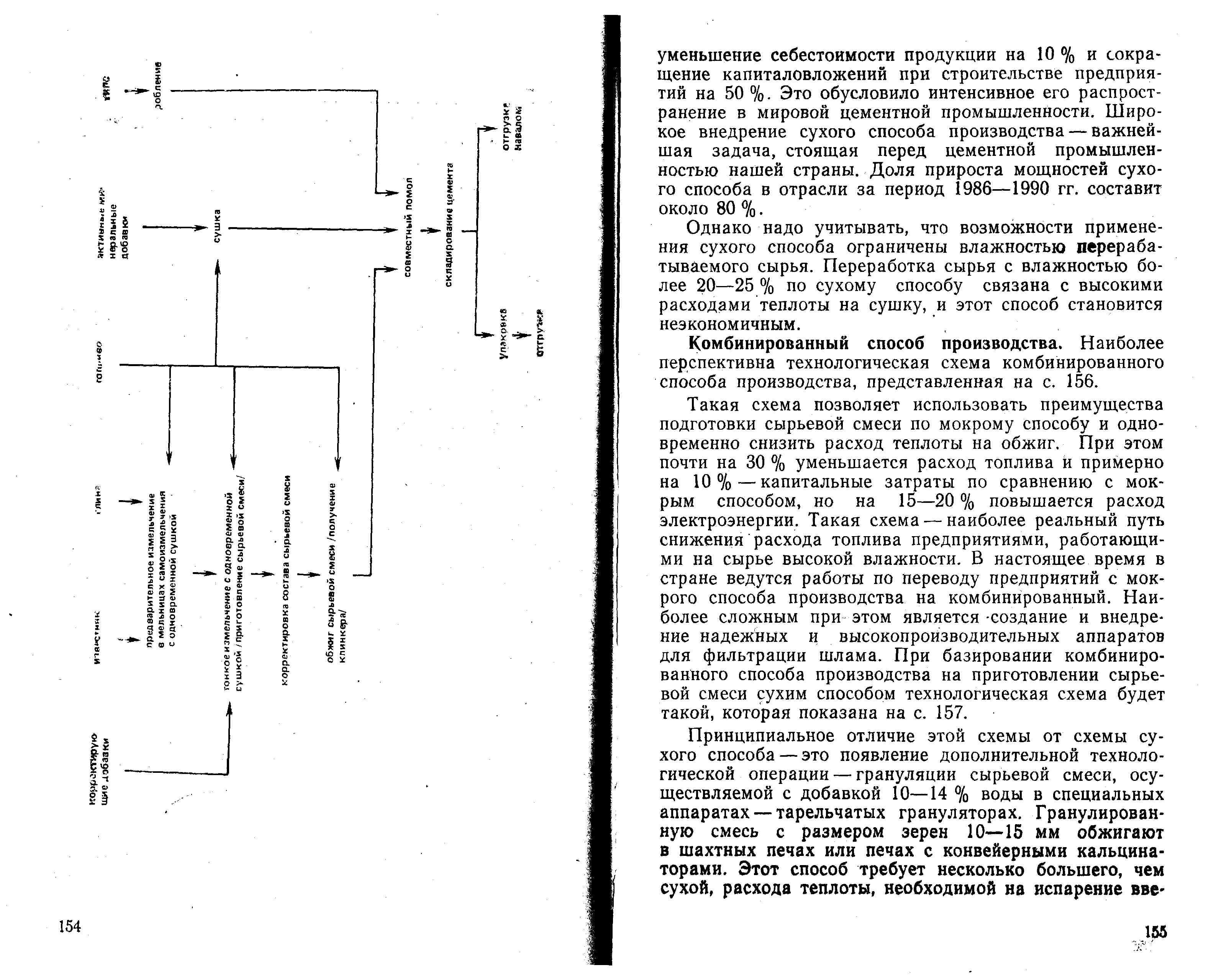

Metoda mokre proizvodnje. V domačih podjetjih za cement se pri pripravi surove mešanice po mokri metodi v večini primerov uporabljajo komponente iz trdega karbonata (apnenec) in mehke gline (glina). Osnovna tehnološka shema za proizvodnjo portlandskega cementa je prikazana na shemi 1.

Apnenec, kot trši material, predhodno podvržemo drobljenju, plastično glino pa drobimo v prisotnosti vode v posebnih napravah (govorci ali mešalni mlini). Končno fino mletje v homogeno mešanico apnenca, glinene gnojevke in korekcijskih dodatkov poteka v mlinih s krogličnimi cevmi. Čeprav se komponente dozirajo v mline v danem razmerju, zaradi nihanja njihovih kemičnih in mineraloških značilnosti ni mogoče dobiti blata s sestavo, ki ustreza določenim parametrom v mlinu. Zato je za prilagoditev njegove sestave potrebna posebna tehnološka operacija. Po preverjanju skladnosti sestave gnojevke z navedenimi kazalniki se dovaja v vrtljivo peč za kurjenje, kjer se zaključijo kemične reakcije, kar vodi v proizvodnjo klinkerja. Nato se klinker ohladi v hladilniku in odide v skladišče, kjer so shranjeni tudi mavec in aktivni mineralni dodatki. Te sestavine je treba najprej pripraviti za mletje. Aktivni mineralni dodatki se sušijo do vsebnosti vlage največ 1%, mavec se podvrže drobljenju. Kombinirano fino mletje klinkerja, mavca in aktivnih mineralnih dodatkov v mlinih s krogličnimi cevmi zagotavlja visokokakovosten cement. Iz mlinov cement gre v skladišča silosnega tipa. Odpremljeno je v razsutem stanju (v cestnih in železniških tovornjakih s cementom) ali pakirano v večplastne papirnate vrečke.

Pri pripravi blata iz dveh mehkih (kreda in glina) in dveh trdnih sestavin (apnenec in glineni lapor) se zaporedje glavnih tehnoloških operacij ne spremeni. Vendar značilnosti lastnosti zdrobljenih surovin in želja po izbiri najmanj energetsko intenzivnih tehničnih rešitev povzročajo znatne razlike v metodah mletja komponent. Pri uporabi dveh mehkih komponent bo diagram poteka, kot je prikazano na diagramu 2.

Takšna tehnološka shema omogoča učinkovito uporabo sposobnosti raztapljanja mehkih surovin v vodi. Uporaba zmogljive sodobne opreme za predhodno mletje surovin (na primer mlini "Hydrofol") vam omogoča, da opustite njeno drobljenje. Vendar pa v fazi predhodnega mletja del surovin ostane pod zemljo, proizvodnjo blata pa je treba dokončati tudi v mlinu s krogličnimi cevmi.

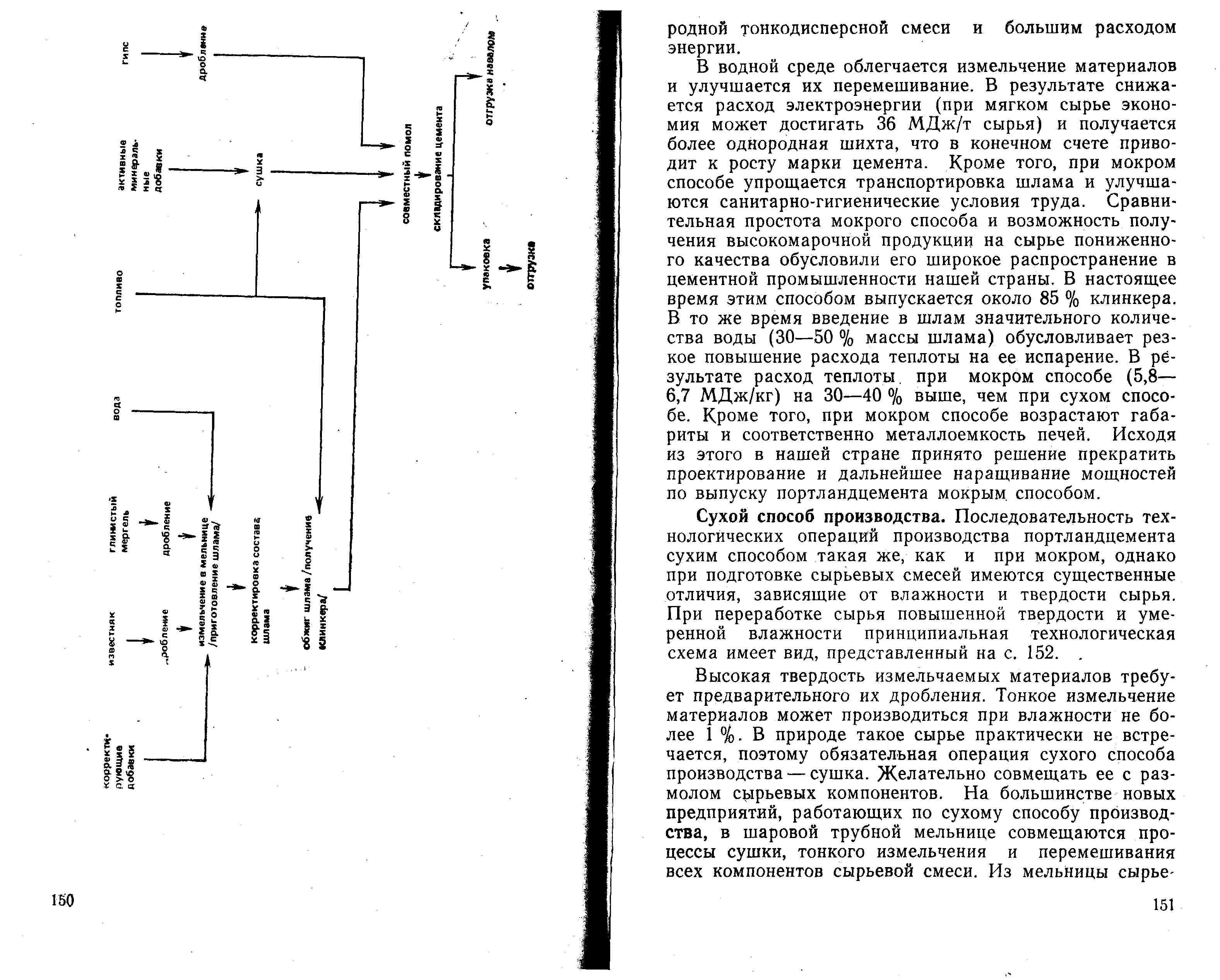

Ko se uporabljata dve trdni komponenti, dobi diagram poteka procesa nov videz (glej diagram 3).

V tej tehnološki shemi je zaradi povečane trdote glinenih surovin potrebno predhodno drobljenje. Fino mletje vseh komponent poteka v eni fazi v krogličnem mlinu. Očitno je ta varianta tehnološke sheme povezana z velikimi težavami pri pridobivanju homogene fino razpršene mešanice in visoko porabo energije.

V vodnem okolju olajšamo mletje materialov in izboljšamo njihovo mešanje. Posledično se zmanjša poraba energije (z mehkimi surovinami lahko prihranki dosežejo 36 MJ / t surovin) in dobimo bolj homogeno mešanico, kar na koncu vodi do povečanja stopnje cementa. Poleg tega mokra metoda poenostavi transport blata in izboljša sanitarne in higienske delovne pogoje. Primerjalna preprostost mokre metode in možnost pridobivanja visokokakovostnih izdelkov z uporabo surovin nizke kakovosti sta privedli do njene široke uporabe v cementni industriji pri nas. Trenutno ta metoda proizvaja približno 85% klinkerja.

Hkrati vnos znatne količine vode v blato (30-50% mase blata) povzroči močno povečanje porabe toplote za njegovo izhlapevanje. Posledično je poraba toplote pri mokri metodi (5,8-6,7 MJ / kg) 30-40% večja kot pri suhi. Poleg tega se z mokro metodo povečajo mere in s tem poraba kovin v pečeh. Na podlagi tega so se pri nas odločili, da ustavijo načrtovanje in nadaljnjo krepitev zmogljivosti za proizvodnjo portlandskega cementa po mokri metodi.

Način suhe proizvodnje. Zaporedje tehnoloških operacij za proizvodnjo portlandskega cementa po suhi metodi je enako kot pri mokri metodi, vendar pri pripravi surovih mešanic obstajajo pomembne razlike, odvisno od vsebnosti vlage in trdote surovine. Pri predelavi surovin povečane trdote in zmerne vlage ima osnovna tehnološka shema obliko, prikazano na shemi 4.

Visoka trdota materialov za drobljenje zahteva njihovo predhodno drobljenje. Fino mletje materialov je mogoče izvesti pri vsebnosti vlage največ 1%. V naravi takšnih surovin praktično ne najdemo, zato je obvezno delovanje suhega načina proizvodnje sušenje. Priporočljivo ga je kombinirati z mletjem surovin. V večini novih obratov za suho obdelavo krogelni mlin združuje sušenje, fino mletje in mešanje vseh sestavin v surovi mešanici. Iz mlina pride surova mešanica v obliki finega prahu - surove moke. V armiranobetonskih silosih se njegova sestava prilagodi določenim parametrom in homogenizira z mešanjem s stisnjenim zrakom. Končana surova mešanica se dovaja na praženje. Suhe rotacijske peči so opremljene s pečenimi izmenjevalniki toplote (ciklonski toplotni izmenjevalci). V njih se v nekaj deset sekundah surova zmes segreje na 700-800 ° C, dehidrira in delno razogljiči. Žganje klinkerja v vrtljivi peči je končano.

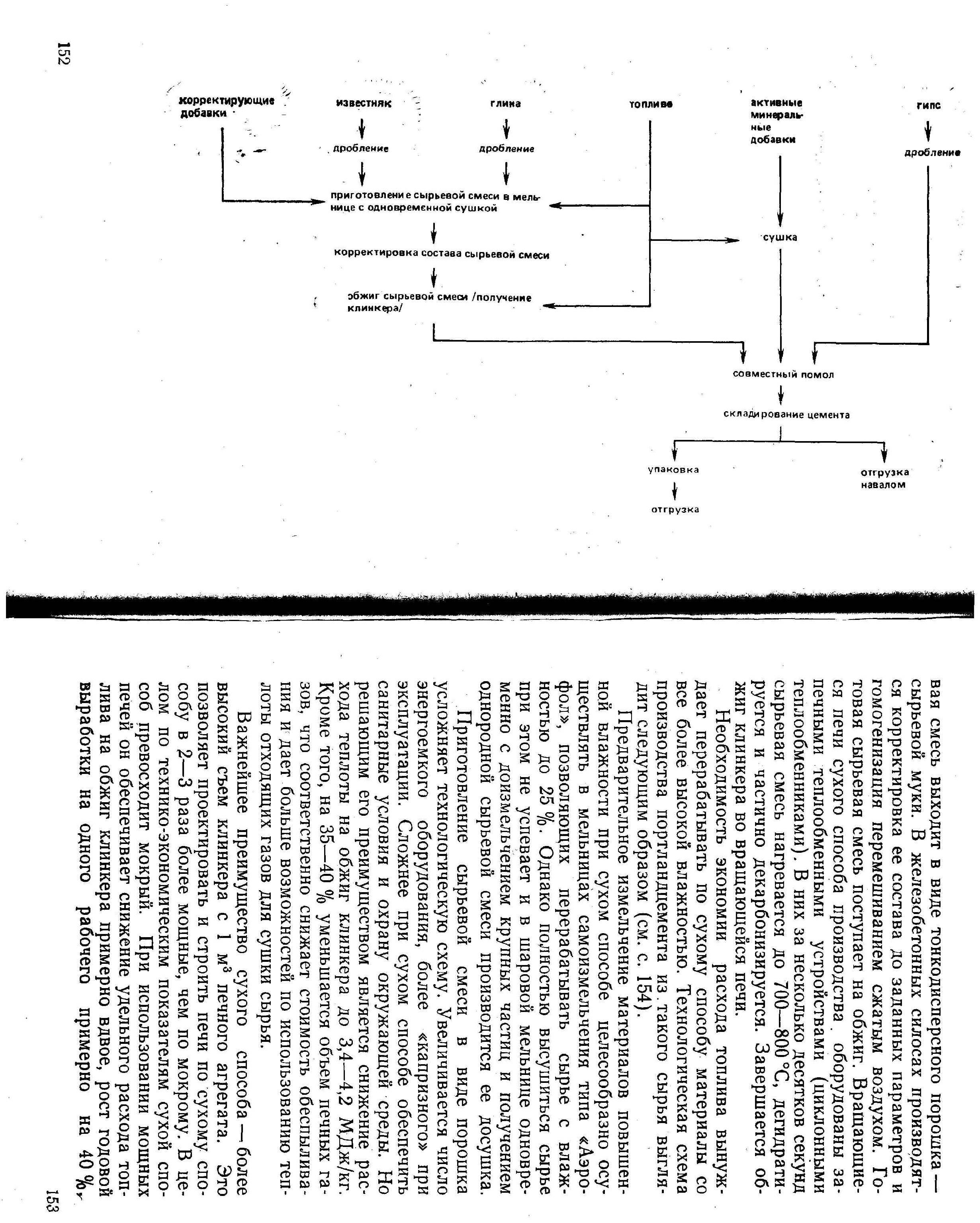

Potreba po prihranku porabe goriva prisili suh proces materialov z vedno višjo vsebnostjo vlage. Tehnološka shema za proizvodnjo portlandskega cementa iz takšnih surovin je naslednja (glej diagram 5).

Predhodno mletje materialov z visoko vsebnostjo vlage po suhi metodi je priporočljivo izvesti v mlinicah za samo mletje tipa "Aerofol", ki omogočajo predelavo surovin z vsebnostjo vlage do 25%. Surovina pa nima časa, da se popolnoma izsuši, v krogličnem mlinu pa se hkrati z brušenjem velikih delcev in pridobivanjem homogene surove mešanice dodatno posuši.

Priprava surove mešanice v obliki prahu otežuje tehnološko shemo. Povečuje se število opreme, ki porabi energijo in je "bolj muhasta" v delovanju. S suho metodo je težje zagotoviti sanitarne razmere in varstvo okolja. Njegova odločilna prednost pa je zmanjšanje porabe toplote za kurjenje klinkerja na 3,4-4,2 MJ / kg. Poleg tega se zmanjša prostornina plinskih peči za 35-40%, kar ustrezno zniža stroške odpraševanja in daje več možnosti za uporabo toplote izpušnih plinov za sušenje surovin.

Najpomembnejša prednost suhe metode je večja odstranitev klinkerja z 1 m 3 peči. To omogoča načrtovanje in gradnjo suhih peči, ki so 2-3 krat močnejše od mokrih. Na splošno je glede na tehnične in ekonomske kazalnike suha metoda boljša od mokre. Pri uporabi močnih peči zagotavlja zmanjšanje specifične porabe goriva za kurjenje klinkerja za približno polovico, povečanje letne proizvodnje na delavca za približno 40% in zmanjšanje proizvodnih stroškov za 10% ter zmanjšanje kapitalskih naložb med gradnjo podjetij za 50%. To je privedlo do njegove intenzivne distribucije v svetovni cementni industriji. Široka uvedba suhega načina proizvodnje je najpomembnejša naloga, s katero se sooča cementna industrija pri nas. Delež povečanja zmogljivosti suhe metode v industriji za obdobje 1986-1990 bo okoli 80%.

Upoštevati pa je treba, da so možnosti uporabe suhe metode omejene z vsebnostjo vlage v predelanih surovinah. Predelava surovin z vsebnostjo vlage več kot 20-25% po suhi metodi je povezana z visoko porabo toplote za sušenje in ta metoda postane neekonomična.

Kombinirana metoda proizvodnje. Najbolj obetavna tehnološka shema kombinirane proizvodne metode je prikazana na shemi 6.

Ta shema omogoča uporabo prednosti priprave surove mešanice po mokri metodi in hkrati zmanjšuje porabo toplote za kurjenje. Hkrati se poraba goriva zmanjša za skoraj 30%, stroški kapitala pa za približno 10% v primerjavi z mokro metodo, poraba električne energije pa se poveča za 15-20%. Takšna shema je najbolj realen način za zmanjšanje porabe goriva podjetij, ki delujejo na surovinah z visoko vlažnostjo. Trenutno v državi poteka delo za prenos podjetij z metode mokre proizvodnje na kombinirano. Najtežje v tem primeru je ustvarjanje in izvajanje zanesljivih in zmogljivih naprav za filtriranje blata. Ko metoda kombinirane proizvodnje temelji na pripravi surove mešanice po suhi metodi, bo tehnološka shema, kot je prikazano v shemi 7.

Temeljna razlika med to shemo in shemo suhe metode je pojav dodatne tehnološke operacije - granulacije surove mešanice, izvedene z dodatkom 10-14% vode v posebnih napravah - diskovnih granulatorjih. Zrnata mešanica z velikostjo zrn 10-15 mm se žge v jažnih pečeh ali pečeh s transportnimi kalcini. Ta metoda zahteva nekaj več kot poraba suhe toplote, ki je potrebna za izhlapevanje vode, uvedene med granulacijo; vsaka surova mešanica ne more proizvesti močnih zrnc, ki se med sežiganjem ne zrušijo; zasnova rabljenih peči je zapletena. Hkrati praženje granuliranih surovin omogoča stabilizacijo načina delovanja peči, izboljšanje prenosa toplote in izboljšanje kakovosti klinkerja.

Tako ima vsaka metoda proizvodnje portlandskega cementa svoje prednosti in slabosti. Razširjenost ene ali druge metode v različnih državah je določena s tehničnimi in ekonomskimi značilnostmi razvoja cementne industrije.