Tehnološke sheme za proizvodnjo veziv

TO Kategorija:

Stroji za proizvodnjo gradbenih materialov

Tehnološke sheme za proizvodnjo veziv

Glavna veziva za gradbene materiale so cement, apno in mavec, dve glavni sestavini pa se uporabljata kot surovina pri proizvodnji cementa: apnenec ali kreda in glina. Cement je lahko izdelan tudi iz laporja, karbonatne kamnine.

Glavni surovini pri proizvodnji mavca in apna sta mavec in apnenec. Surovine, pridobljene v kamnolomih, tako kot pri proizvodnji cementa, gredo skozi faze drobljenja, praženja in mletja.

Tehnologija cementa vključuje naslednje glavne faze (prerazporeditve):

1) pridobivanje, primarna predelava surovin v kamnolomih in njihova dostava v cementarno;

2) priprava surovin v tovarni cementa: mletje in homogenizacija zdrobljene mešanice (homogenizacija mešanice); v nekaterih primerih - predhodno sušenje surovin (s suhim načinom proizvodnje);

3) termofizikalna obdelava surovin v peči za pridobivanje klinkerja - začetnega polizdelka za proizvodnjo cementa; hlajenje klinkerja v hladilniku;

4) mletje klinkerja v mlinih z ali brez predhodnega drobljenja; pri mletju se glede na sestavo surovine in zahtevano stopnjo cementa klinkerju dodajo nekateri minerali, vključno z mavcem ali minerali, ki vsebujejo mavec, žlindre iz plavžev itd .;

5) dobava cementa v skladišče, skladiščenje, pakiranje in pošiljanje potrošniku.

Cement dobimo na dva načina - moker ali suh.

V postopku mokre proizvodnje se surovina drobi z dodajanjem določene količine vode, dokler se ne spremeni v kremasto maso, imenovano blato. Po povprečenju in mešanju se blato dovaja v rotacijske peči za praženje.

V tovarnah, ki delujejo po suhem načinu proizvodnje, se ekstrahirane naravne surovine posušijo in zdrobijo, segrejejo v posebnih pečenih toplotnih izmenjevalcih in nato dovajajo v rotacijske peči. Včasih se predhodno posušene surovine delno navlažijo, da nastanejo zrnca, in v tej obliki se žgejo.

Izbira določenega načina proizvodnje je odvisna od fizikalnih in kemijskih lastnosti surovine. Z veliko vsebnostjo vlage v naravnih surovinah, njeno heterogeno kemično sestavo in enostavnostjo disperzije z vodo se uporablja metoda mokre proizvodnje. Če imajo surovine nizko vsebnost naravne vlage, relativno homogeno kemično sestavo in ne vsebujejo pomembnih količin alkalij in kloridov, se uporabi suha metoda pridelave. Pri izbiri načina proizvodnje se upošteva tudi vrsta in kakovost goriva, ki se uporablja za kurjenje klinkerja.

V Sovjetski zvezi prevladuje mokra proizvodnja. To je posledica posebnosti namestitve surovin in nekaterih težav pri ustvarjanju opreme za pripravo homogene suhe mešanice surovin. Trenutno potekajo dela za ustvarjanje zmogljive opreme za proizvodnjo suhega cementa.

Tehnološka shema za proizvodnjo cementa po mokri metodi. Diagram obrata, ki deluje po mokri metodi na trdnih surovinah (apnenec), je prikazan na sl. II-1. V kamnolomu surovine pridobivajo z bagri (pogosto z uporabo vrtanja in peskanja). Primarno drobljenje surovin se izvaja v mnogih kamnolomih.

Surovine se v cementarno dostavljajo s cestnim prevozom ali po železnici in se raztovorijo v sprejemne zabojnike. Apnenec se dovaja iz bunkerjev v drobilni obrat obrata. Tu ga drobijo in transportirajo s tračnimi transporterji v skladišče, opremljeno z dvižnimi žerjavi.

Apnenec se pošilja iz skladišča v surovine. Hkrati s surovino se v mlin dovaja minimalna količina vode. Hkrati se pridobi blato določene konsistence (mazljivosti). Odvisno od kemijskih in fizikalnih lastnosti surovin je vsebnost vlage v blatu v razponu 30-50%.

V bazenih posebni mešalniki mešajo blato do popolne homogenizacije in ga nenehno vzdržujejo v homogenem stanju. Iz bazenov se blato dovaja z dovajalniki v vrtljivo peč.

Mehke komponente (glina in kreda) se drobijo v valjčnih ali samočistilnih kladivih in jih dovajajo v posebne posode, opremljene z drobilniki blata. Tu se glina, ki se meša z vodo in je izpostavljena mehanskim obremenitvam, zdrobi in spremeni v razpršeno blato, ki se nato v bazenih zmeša z blatom glavne (apnenčaste) komponente.

Za mehko glavno komponento - kredo, pa tudi za laporce, se je postopek mletja v govorcih in mlinih nedavno začel nadomeščati s kombiniranim postopkom mletja v mlinih za mešanje ali hidrofolih.

V mnogih tovarnah zahtevano sestavo blata dobimo s črpanjem skozi posebne korekcijske rezervoarje, kjer se z glavnimi sestavinami mešajo posebni dodatki. V zadnjem času raje popravljajo sestavo blata med prečrpavanjem po cevovodih in v glavnih bazenih blata.

V peči se zaradi termofizikalnih in kemičnih procesov surovina spremeni v polizdelek, ki je po sestavi homogen - klinker.

Dimni plini, ki zapustijo peč, vsebujejo veliko količino prahu, ki ga je treba očistiti, preden se izpraznijo v ozračje v napravah za zbiranje prahu (elektrofilterji). Pred njimi so včasih nameščeni cikloni za zbiranje prahu. Zbrani prah se običajno vrne v pečico. Včasih se klinkerjev prah uporablja v kmetijstvu.

Iz peči klinker vstopi v hladilnik, kjer se ohladi z zrakom pri temperaturi od 1250-1300 do 50-80 ° C. Ogrevan zrak se dovaja za zgorevanje goriva, s čimer se vrne v peč večji del porabljene toplote. iz klinkerja. Manjši odvečni del zraka se odvaja v ozračje, zato ga je treba predhodno odprašiti.

Iz hladilnika se klinker transportira s transporterji do skladišča, opremljenega z dvižnimi žerjavi, kot so skladišča surovin. Običajno se v isti zgradbi shranjujejo tudi tisti materiali, ki se med brušenjem dodajo klinkerju (mavec itd.).

Iz skladišča se klinker in dodatki dovajajo v mline za mletje. V mnogih tovarnah mlini delujejo v tako imenovanem zaprtem ciklu, v enem sistemu z ločevalniki zraka. Kot vmesni transport v takšni napravi se uporabljajo dvigala in zračni tobogani. Zrak, ki kroži po sistemu, se očisti pred prahom, preden se spusti v ozračje v centrifugalnih ciklonih, vrečkah ali električnih filtrih. Cev se iz mlinov črpa s pnevmatskim transportom - pnevmatsko komoro ali pnevmatskimi vijačnimi črpalkami - v cementne silose.

Cement se odpremi potrošniku bodisi v posebnih vagonih ali tovornjakih cisternah "v razsutem stanju" (polnjenje iz silosov) ali v zapakirani obliki (v papirnatih vrečah). V zadnjem primeru se cement iz silosov pnevmatično transportira v pakirne stroje, ki po sistemu transporterjev in nakladalcev dostavljajo vrečast cement. Zrak, ki se uporablja za pnevmatski transport cementa, pred izpustom v ozračje vstopi v napravo za čiščenje iz cementnega prahu.

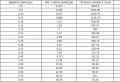

Riž. II-1. Shema tovarne vlažnega cementa

A - mesto za pridobivanje in dostavo surovin; B - oddelek za pripravo surovin; B - predel za vrtljive peči; G - skladišče klinkerja; D - oddelek za brušenje; E - silosi za cement; Zh - oddelek za pakiranje cementa; 3 - območje nakladanja cementa; 1 - podajalnik predpasnika; 2 - oddelek za drobljenje; 3 - transportni trak; 4 - skladišče surovin; 5 - surov mlin; 6 - črpalke za gnojevko; 7 - mešalniki za gnojevko; 8 - naprave za zbiranje prahu; 9 - podajalniki gnojevke; 10 - vrtljiva peč; 11 - hladilnik; 12 - pakirni stroj; 13 - prevoz vrečk; 14 - namestitev za odpraševanje prostorov; 15 - mlin za mletje klinkerja

Riž. II-2. Shema obrata za proizvodnjo suhega cementa

A - mesto za pridobivanje in dostavo surovin; B - oddelek za pripravo surovin; B - predel za vrtljive peči; G - skladišče klinkerja; D - oddelek za brušenje; E - silosi za cement; Zh - oddelek za pakiranje cementa; 3 - območje nakladanja cementa; 1 - podajalnik predpasnika; 2 - oddelek za drobljenje; 3 - vijačni transporter; 4 - bunker iz apnenca; 5 - naprava za odpraševanje; 6 - surov mlin; 7 - ločevalnik zraka; 8 - silosi surove mešanice; 9 - elektrofilterji; 10 - naprave za zbiranje prahu; 11 - ciklonski toplotni izmenjevalci; 12 - vrtljiva peč; 13- hladilnik; 14 - tračni transporter; 15 - mlin za mletje klinkerja; 16 - skladišče surovega mavca; 17 - pakirni stroj; 18 - naprava za prevoz vrečk; 19 - namestitev za odpraševanje prostorov

Tehnološka shema proizvodnje cementa po suhi metodi.

Shema suhe cementarne je prikazana na sl. II-2. Predhodno grobo zdrobljen apnenec, dobavljen iz kamnoloma v obrat, se pred mletjem podvrže sekundarnemu drobljenju. Pri drobljenju in mletju se surovina posuši, tako da vsebnost vlage ne presega 2%. Kredo in lapor običajno zmeljemo tudi pred mletjem.

Glina, ki ima običajno visoko vsebnost vlage, se suši v posebnih sušilnih bobnih. Mlin za surovine je del mlina, opremljenega z ločevalniki zraka in sušilcem. Končana surovina, ki je prešla skozi separator, se dovaja v silose za surovo moko. V procesu mletja in v silosih se sestavine zmesi mešajo in sestava zmesi se povpreči. V zadnjem času se je izvajalo mehansko povprečenje (homogenizacija) posameznih porcij surovin.

Iz sirovih silosov se homogenizirana mešanica dovaja v naprave za izmenjavo toplote: ciklonske izmenjevalnike toplote ali transportne kalcinacije. Izhodni plini iz peči s temperaturo 1000-1100 ° C vstopijo v ciklonske toplotne izmenjevalce in zaporedno v več fazah segrejejo surovo zmes na 700-800 ° C, nato pa jo pošljejo v vrtljivo peč. Temperatura plinov, ki zapuščajo ciklonske toplotne izmenjevalce, je 300 ° C in več. V mnogih napravah v tujini se ti plini uporabljajo bodisi za sušenje surovin v mlinih z ločevalniki zraka ali v posebnih kotlih na odpadno toploto.

V vseh primerih se iz toplotnih izmenjevalnikov sproščajo zelo prašni plini, ki vsebujejo do 60 g prahu v 1 m3. Sanitarni standard za vsebnost prahu v plinih, ki se oddajajo v ozračje, ne presega 100 mg na 1 m3. Za dosego te norme se uporablja kompleksen sistem za čiščenje prahu, ki plin zaporedno prehaja skozi posebne ciklone, ki obarjajo prah, in nato skozi elektrofilterje.

Transportne kalcinacije - stroji s premičnimi verižnimi rešetkami, na katerih se surovine segrevajo z izpušnimi plini iz peči, se uporabljajo v tehnoloških linijah z zmogljivostjo, ki ne presega 800-900 ton na dan. V teh primerih se surovina granulira, preden se dovede na rešetko. Za nastanek močnih zrnc se vsebnost vlage v surovini poveča na 12-13%. Zrnca, segreta na 600-700 ° C, se skozi lijak dovajajo v peč.

Postopki pečenja v sušilnih pečeh so enaki kot v mokrih pečeh. Podobne so tudi nadaljnje prerazporeditve proizvodnje (hlajenje, mletje itd.).

Tehnološke sheme za proizvodnjo mavca. Pariški omet je izdelan po naslednji tehnološki shemi. Iz lijaka se mavčni kamen s podajalnikom predpasnika (slika II-3) dovaja v čeljustno drobilnico, nato pa za sekundarno drobljenje v kladivo. Iz drobilnega oddelka se mavčni drobljenec z dvigalom odpelje v lijak, od koder se skozi lijak dovaja skozi podajalnik diskov do rudniškega mlina. Vrata na stojalu in zobniku so nameščena na dnu lijaka. V grednem mlinu se material zmelje in hkrati posuši s plini iz mavčnega kotla, ki se v mlin dovajajo po plinovodu.

Riž. II-3. Tehnološka shema za proizvodnjo štukature

Iz gredi mlina se mavčna moka odvaja s tokom plina v ločevalno enoto, sestavljeno iz dvojnega ciklona, zračnega kanala, baterijskih ciklonov in vrečastega filtra. Del materiala ostane v dvojnem ciklonu, ki nato vstopi v koš. Drugi del mavčne moke s plini se odpelje v baterijske ciklone za dodatno čiščenje plinov. Zadnji, najfiniji delček pade v vrečasti filter. Elektrofiltri se uporabljajo tudi kot naprave za čiščenje zraka.

Riž. II-4. Diagram procesa za proizvodnjo mletega apna

Zmlet mavec iz vseh treh naprav za zbiranje prahu se zbira v skupnem zbiralniku, od koder se z dvigalom in polžem transportira v koš, nameščen nad kotlom za mavce. Iz lijaka se mleti mavec občasno naloži z dvema polžema v mavčni kotel. Kotel se uporablja za delno dehidracijo mavca, to je za pridobivanje končnega (polvodnega) mavca. Kotel se ogreva s kuriščem; para, ki nastane pri razgradnji mavca, se skozi plinski kanal odvaja v komoro za zbiranje prahu.

Po končanem kuhanju vroči mavec iz kotla gravitacijsko priteče v posodo za vrenje, od koder ga s svedrom, dvigalom in polžem odpeljemo v skladišče medpomnilnika.

Gorivo se dovaja v peč mavčnega kotla s tračnim transporterjem, dvigalo skozi vmesni lijak.

Tehnološka shema za proizvodnjo mletega apnenca z grednimi pečmi je prikazana na sl. II-4.

Apnenec se z vibrirajočim zaslonom in tračnim transporterjem pošilja na vibracijsko sito, da razvrsti surovine. Drobne frakcije (presejanja) se s tračnim transporterjem pošiljajo v predelavo v apnenčasto moko, ki se uporablja kot gnojilo v kmetijstvu. Poslovna frakcija (višji razred) s transporterjem se prenese v bunkerje, opremljene z avtomatskimi tehtalniki za tehtanje. Apnenec z gorivom s pomočjo dvižnega dvigala in nakladalne naprave se pošlje v peč na gred, opremljeno z razkladalno napravo (zračno zaporo). Zgoreli apnenec se s črpalnim transporterjem pošlje v čeljustni drobilnik in nato z navpičnim dvigalom naloži v krogelni mlin z uporabo podajalnika diskov. Mleto apno se v skladišče prenaša z vijačnim transporterjem.

Apnenec se običajno kuri v jaškovnih ali vrtljivih pečeh. V apneni industriji se široko uporablja peč za prenos gredi.