7. Portland çimentosu üretim teknolojisi

7.1. Portland çimentosu üretim yöntemleri

Portland çimentosu üretimi, iki ana gruba ayrılabilecek bir dizi teknolojik işlemi içermektedir. Birincisi klinker üretimine yönelik işlemler, ikincisi klinkerin alçı ile birlikte öğütülmesi ve bazı durumlarda diğer katkı maddeleri ile yani Portland çimentosunun hazırlanmasıdır. Klinker elde etmek, büyük sermaye ve işletme maliyetleri gerektiren en karmaşık ve enerji yoğun süreçtir. Portland çimentosu maliyetinde klinkerin payı %70-80'lere ulaşmaktadır. Klinker üretimi, hammaddelerin çıkarılması, ezilmesi, öğütülmesi ve belirli bir oranda karıştırılması, ham karışımın kavrulması ve klinkerin depolanmasından oluşur.

Klinkerden Portland çimentosu elde etme operasyonları kompleksi aşağıdaki teknolojik süreçleri içerir: klinkerin ezilmesi, mineral katkı maddelerinin kurutulması, alçıtaşının kırılması, klinkerin aktif mineral katkı maddeleri ve alçı ile birlikte ince öğütülmesi, depolama, paketleme ve çimentonun fabrikaya gönderilmesi. tüketici.

Tek bir tortu içinde bile, hammaddelerin kimyasal ve mineralojik bileşimi büyük ölçüde değişir. Bu nedenle, sabit bileşimli ham bir karışım elde etmek zor bir iştir. Öte yandan, çimento endüstrisi tarafından işlenen hammaddeler sadece bileşim olarak değil, aynı zamanda fiziksel ve teknik özellikler (nem, mukavemet vb.) açısından da farklılık göstermektedir. Her bir hammadde türü için, minimum enerji tüketimi ile şarj bileşenlerinin ince öğütülmesini ve homojen bir şekilde karıştırılmasını sağlayacak bir hazırlama yöntemi seçilmelidir. Çimento endüstrisinde, ham karışım hazırlamanın teknolojik yöntemlerinde farklılık gösteren üç üretim yönteminin ortaya çıkmasının nedeni buydu: ıslak, kuru ve kombine. Islak yöntemle, ham karışımın ince öğütülmesi sulu bir ortamda gerçekleştirilir. sulu bir süspansiyon şeklinde bir karışım elde etmek - %30-50 nem içeriğine sahip çamur. Kuru yöntemde hammadde karışımı ince öğütülmüş kuru toz halinde hazırlanır, bu nedenle öğütmeden önce veya işlem sırasında hammaddeler kurutulur. Kombine yöntem, yükü hazırlamanın hem ıslak hem de kuru yöntemine dayanabilir. İlk durumda, ham karışım ıslak yöntemle bir çamur şeklinde hazırlanır ve daha sonra filtrelerde% 16-18 nem içeriğine kadar kurutulur ve yarı kuru formda bir fırında pişirmeye servis edilir. kitle. İkinci varyantta ise ham karışım kuru yöntemle hazırlanır ve daha sonra %10-14 su ilavesi ile granüle edilir ve 10-15 mm çapında granüller halinde pişirim için beslenir. Her üretim yöntemi, hem işlem sırası hem de kullanılan ekipman türü açısından farklılık gösteren çeşitli teknolojik şemalar şeklinde uygulanabilir. Belirli bir teknolojik şemanın seçimi, işlenmiş hammaddelerin özelliklerine (sertlik, homojenlik, nem) göre belirlenir.

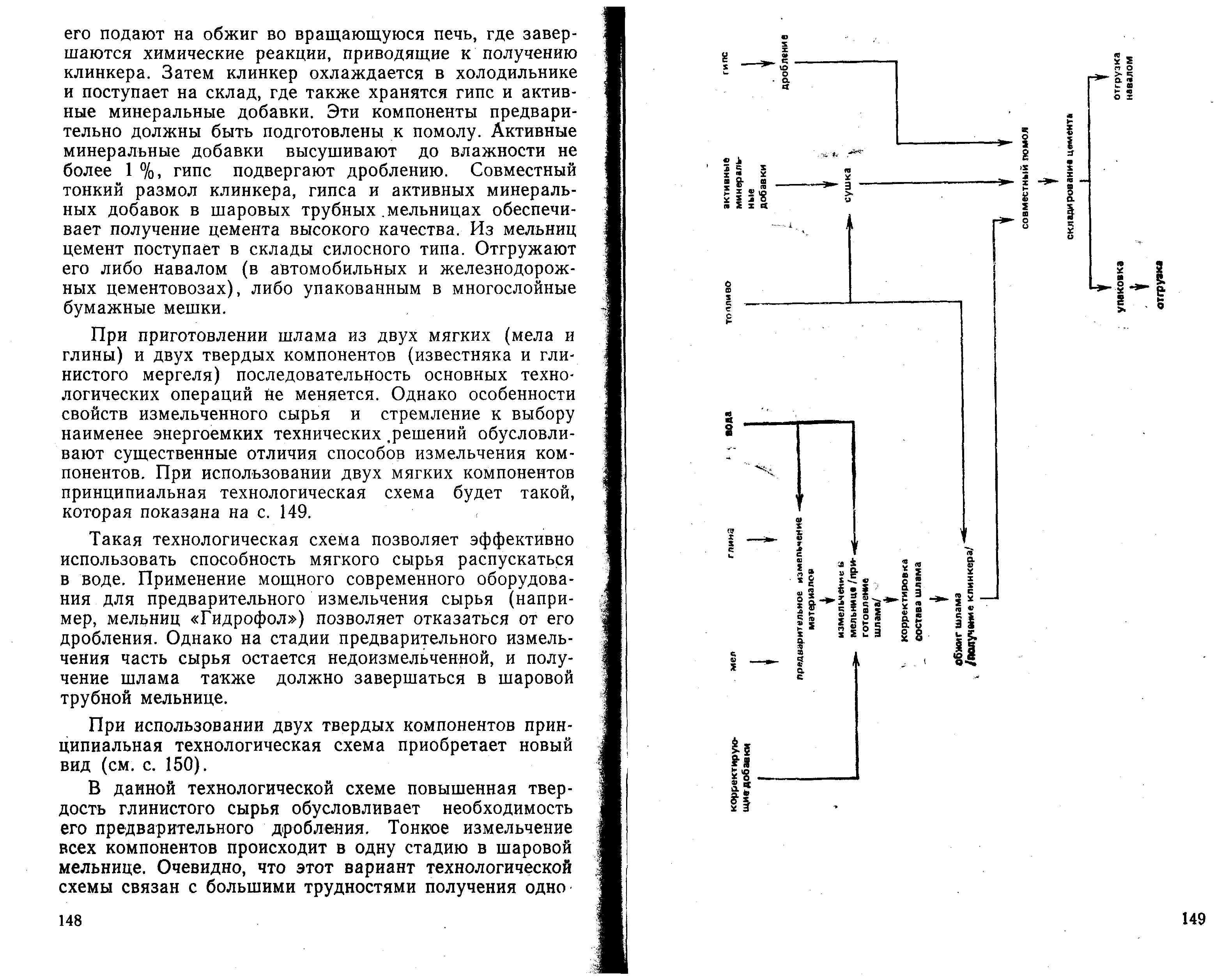

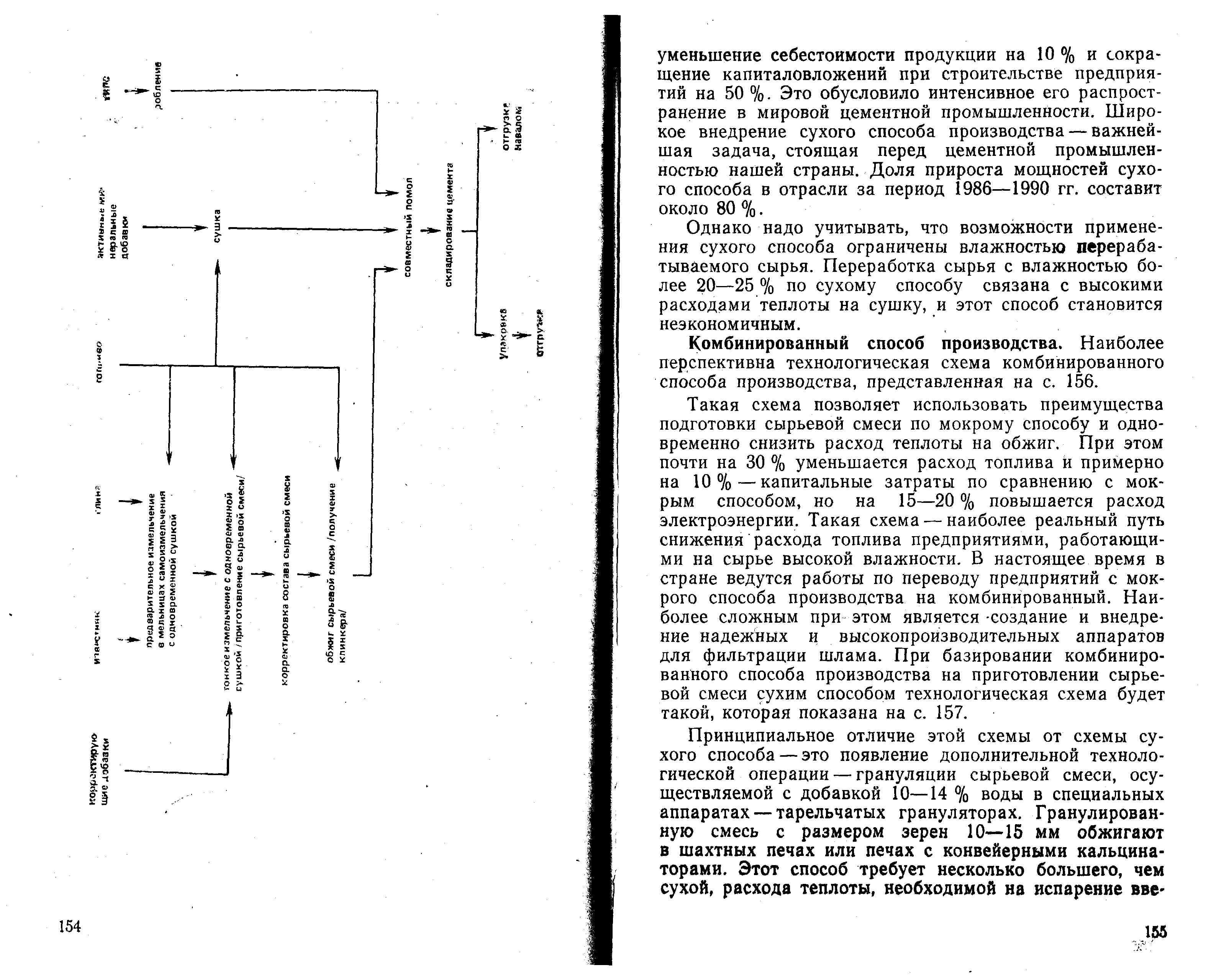

Islak üretim yöntemi. Yerli çimento işletmelerinde, ham karışımın yaş yöntemle hazırlanmasında çoğu durumda sert karbonat (kireçtaşı) ve yumuşak kil (kil) bileşenleri kullanılmaktadır. Portland çimentosu üretmek için temel teknolojik şema, Şema 1'de gösterilmektedir.

Daha sert bir malzeme olan kalker, önceden kırma işlemine tabi tutulur ve plastik kil, özel aparatlarda (konuşmacı veya karıştırma değirmeni) su varlığında ezilir. Kireçtaşı, kil bulamacı ve düzeltici katkı maddelerinin homojen bir karışımına son ince öğütme, bilyeli boru değirmenlerde gerçekleşir. Bileşenler belirli bir oranda değirmenlere dozlansa da kimyasal ve mineralojik özelliklerindeki dalgalanmalar nedeniyle, belirlenen parametreleri karşılayan bir bileşime sahip değirmende çamur elde etmek mümkün değildir. Bu nedenle, bileşimini ayarlamak için özel bir teknolojik işlem gereklidir. Bulamaç bileşiminin belirtilen göstergelere uygunluğu kontrol edildikten sonra, döner fırında kavurma işlemine beslenir ve burada kimyasal reaksiyonlar tamamlanarak klinker üretimi sağlanır. Daha sonra klinker buzdolabında soğutulur ve alçı ve aktif mineral katkı maddelerinin de depolandığı depoya gönderilir. Bu bileşenler önce taşlama için hazırlanmalıdır. Aktif mineral katkı maddeleri,% 1'den fazla olmayan bir nem içeriğine kadar kurutulur, alçı, ezilmeye tabi tutulur. Bilyalı boru değirmenlerde klinker, alçıtaşı ve aktif mineral katkı maddelerinin bir arada ince öğütülmesi, yüksek kaliteli çimento sağlar. Değirmenlerden çimento, silo tipi depolara gider. Toplu olarak (karayolu ve demiryolu çimento kamyonlarında) veya çok katmanlı kağıt torbalarda paketlenir.

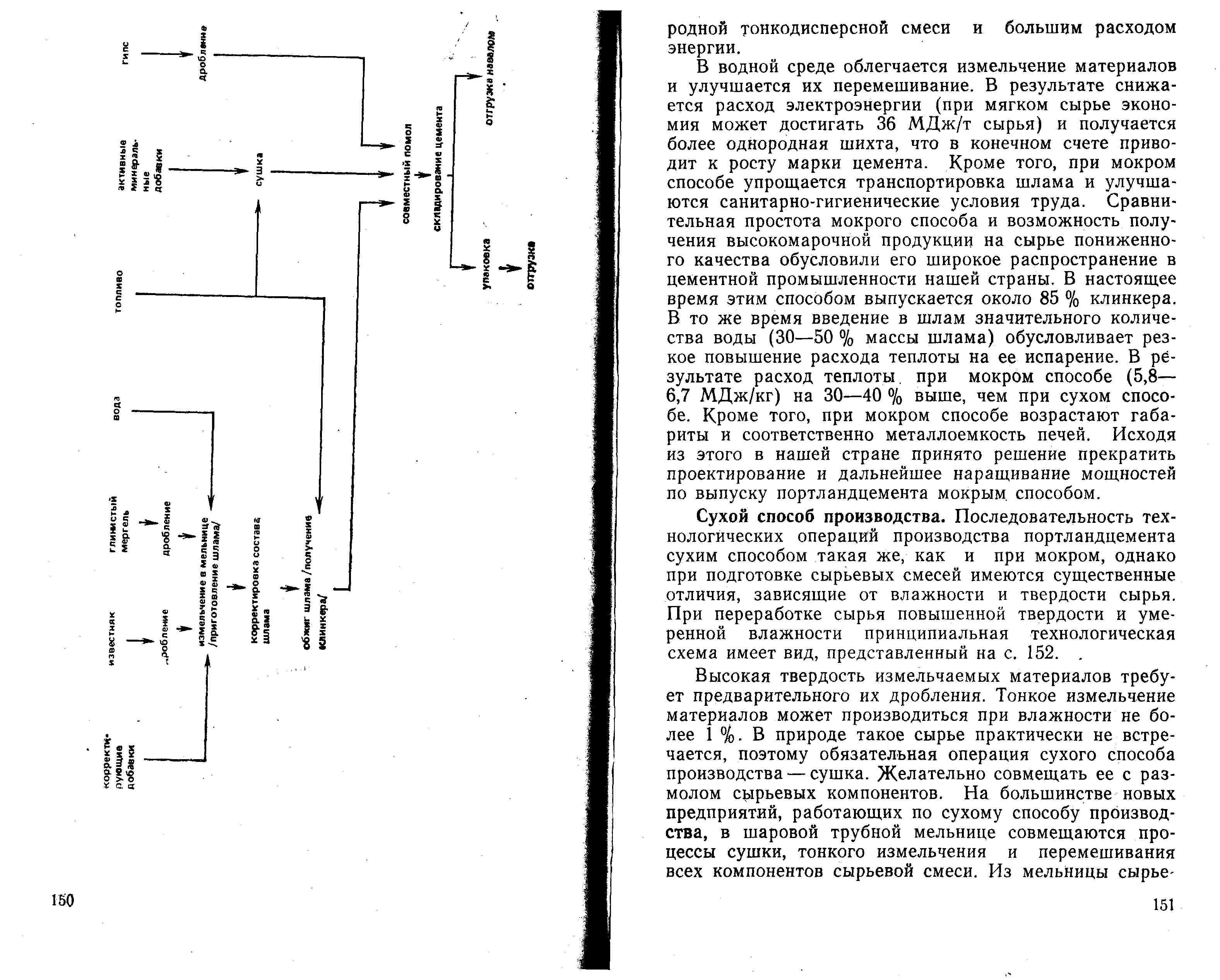

İki yumuşak (tebeşir ve kil) ve iki katı bileşenden (kireçtaşı ve kil marn) çamur hazırlarken, ana teknolojik işlemlerin sırası değişmez. Bununla birlikte, ezilmiş hammaddelerin özelliklerinin özellikleri ve en az enerji yoğun teknik çözümleri seçme isteği, bileşenlerin öğütülme yöntemlerinde önemli farklılıklara neden olur. İki yumuşak bileşen kullanıldığında, akış şeması diyagram 2'de gösterildiği gibi olacaktır.

Böyle bir teknolojik şema, yumuşak hammaddelerin suda çözünme kabiliyetini etkin bir şekilde kullanmayı mümkün kılar. Hammaddelerin ön öğütülmesi için güçlü modern ekipmanların kullanılması (örneğin, "Hidrofol" değirmenleri) ezilmesinden vazgeçmeyi mümkün kılar. Ancak ön öğütme aşamasında hammaddenin bir kısmı toprak altında kalır ve çamur üretiminin de bilyalı boru değirmende tamamlanması gerekir.

İki katı bileşen kullanıldığında, süreç akış diyagramı yeni bir görünüm kazanır (bkz. diyagram 3).

Bu teknolojik şemada, kil hammaddelerinin artan sertliği, ön ezilmesini gerektirir. Tüm bileşenlerin hassas bir şekilde öğütülmesi, bir bilyalı değirmende tek aşamada gerçekleşir. Açıkçası, teknolojik şemanın bu varyantı, homojen, ince dağılmış bir karışım elde etmede büyük zorluklar ve yüksek enerji tüketimi ile ilişkilidir.

Sulu bir ortamda, malzemelerin öğütülmesi ve karıştırılması daha kolaydır. Sonuç olarak, enerji tüketimi azaltılır (yumuşak hammaddelerle tasarruf 36 MJ/t hammaddeye ulaşabilir) ve daha homojen bir karışım elde edilir, bu da sonuçta çimento tenörünün artmasına neden olur. Ayrıca ıslak yöntem, çamurun taşınmasını kolaylaştırır ve sıhhi ve hijyenik çalışma koşullarını iyileştirir. Yaş yöntemin görece basitliği ve düşük kaliteli hammaddeler kullanılarak yüksek kaliteli ürünler elde edilebiliyor olması, ülkemiz çimento sektöründe yaygın olarak kullanılmasına neden olmuştur. Şu anda, bu yöntem klinkerin yaklaşık %85'ini üretmektedir.

Aynı zamanda, çamura önemli miktarda su katılması (çamur kütlesinin %30-50'si), buharlaşması için ısı tüketiminde keskin bir artışa neden olur. Sonuç olarak ıslak yöntemde (5.8-6.7 MJ/kg) ısı tüketimi kuru yönteme göre %30-40 daha fazladır. Ayrıca yaş yöntemle fırınların boyutları ve buna bağlı olarak metal tüketimi artmaktadır. Buna dayanarak, ülkemizde, Portland çimentosunun yaş yöntemle üretimi için tasarımın durdurulmasına ve kapasitenin daha da artırılmasına karar verildi.

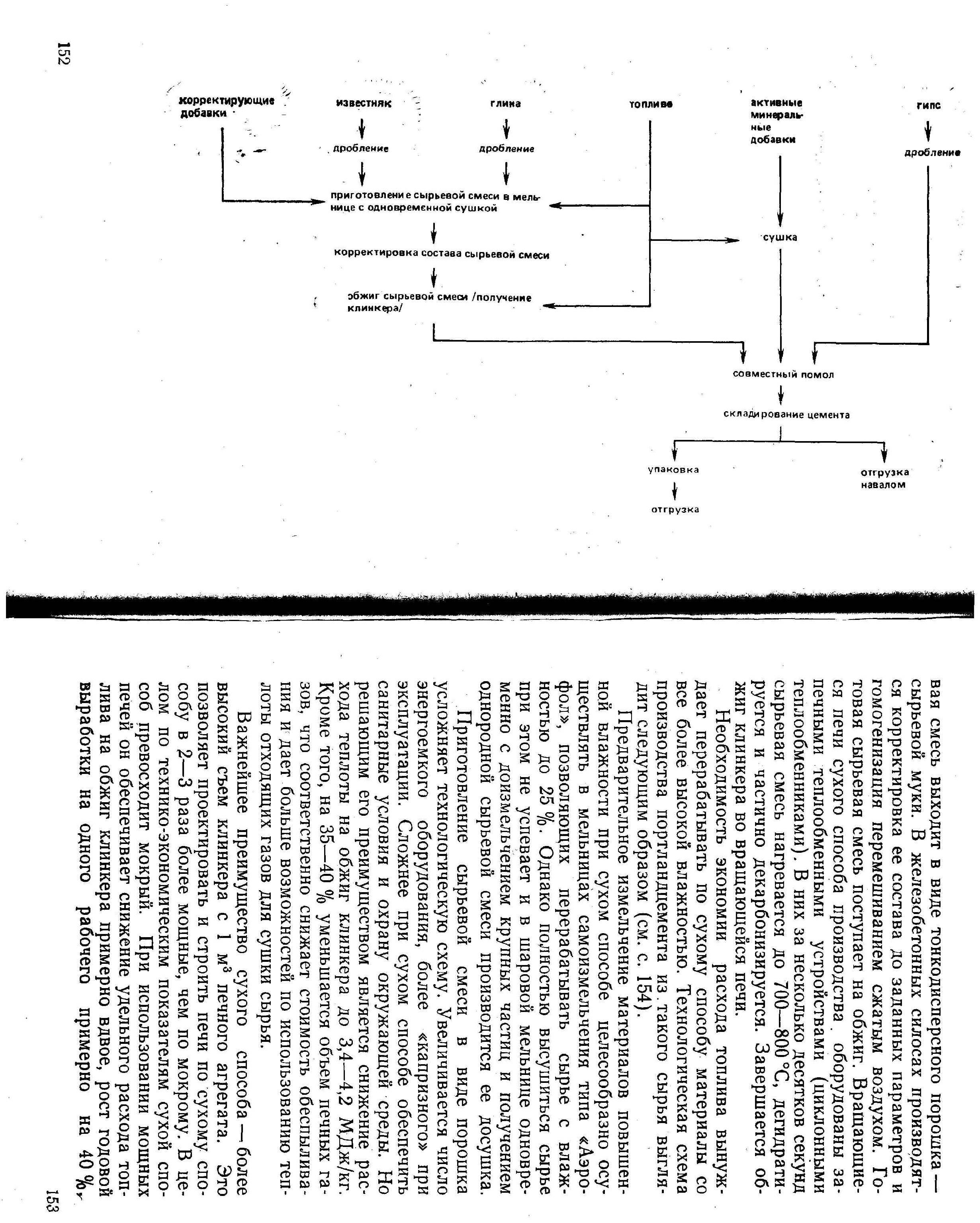

Kuru üretim yöntemi. Portland çimentosunun kuru yöntemle üretimi için teknolojik işlemlerin sırası, ıslak yöntemle aynıdır, ancak ham karışımların hazırlanmasında, hammaddenin nem içeriğine ve sertliğine bağlı olarak önemli farklılıklar vardır. Artan sertlik ve orta derecede nemli hammaddeleri işlerken, temel teknolojik şema Şema 4'te gösterildiği gibi görünür.

Kırılacak malzemelerin yüksek sertliği, ön ezilmelerini gerektirir. Malzemelerin ince öğütülmesi, %1'den fazla olmayan bir nem içeriğinde gerçekleştirilebilir. Doğada, bu tür hammaddeler pratikte bulunmaz, bu nedenle kuru üretim yönteminin zorunlu bir işlemi kurutmadır. Hammaddelerin öğütülmesi ile birleştirilmesi tavsiye edilir. Çoğu yeni kuru işlem tesisinde, bilyalı boru değirmeni, ham karışımdaki tüm bileşenlerin kurutma, ince öğütme ve karıştırma işlemlerini birleştirir. Ham karışım değirmenden ince toz - farin şeklinde çıkar. Betonarme silolarda bileşimi belirtilen parametrelere göre ayarlanır ve basınçlı hava ile karıştırılarak homojenleştirilir. Bitmiş ham karışım kavurma işlemine beslenir. Kuru döner fırınlar, fırınlanmış ısı eşanjörleri (siklon ısı eşanjörleri) ile donatılmıştır. Onlarda, birkaç on saniye içinde, ham karışım 700-800 ° C'ye ısıtılır, kurutulur ve kısmen karbondan arındırılır. Klinkerin döner fırında pişirilmesi tamamlanır.

Yakıt tüketiminden tasarruf etme ihtiyacı, daha yüksek nem içeriğine sahip malzemelerin kuru sürecini zorluyor. Bu tür hammaddelerden Portland çimentosu üretimi için teknolojik şema aşağıdaki gibidir (bakınız şekil 5).

Kuru yöntemde yüksek nem içeriğine sahip malzemelerin ön öğütülmesinin, %25'e kadar nem içeriğine sahip hammaddelerin işlenmesine izin veren Aerofol tipi kendi kendini öğüten değirmenlerde yapılması tavsiye edilir. Bununla birlikte, hammaddenin tamamen kuruması için zamanı yoktur ve bir bilyalı değirmende, aynı anda büyük parçacıkların yeniden öğütülmesi ve homojen bir ham karışım elde edilmesiyle birlikte ayrıca kurutulur.

Ham bir karışımın toz şeklinde hazırlanması, teknolojik şemayı karmaşıklaştırır. Operasyonda daha "kaprisli" olan enerji tüketen ekipman sayısı artıyor. Sıhhi koşulları ve çevre korumasını sağlamak kuru yöntemle daha zordur. Ancak belirleyici avantajı, klinker ateşlemesi için ısı tüketiminin 3.4-4.2 MJ / kg'a düşürülmesidir. Ek olarak, fırın gazlarının hacmi %35-40 oranında azaltılır, bu da tozsuzlaştırma maliyetini düşürür ve egzoz gazlarının ısısını hammaddelerin kurutulması için kullanmak için daha fazla fırsat sağlar.

Kuru yöntemin en önemli avantajı, fırın ünitesinin 1 m3'ünden daha yüksek klinker giderimidir. Bu, ıslak olanlardan 2-3 kat daha güçlü olan kuru fırınların tasarımına ve yapımına izin verir. Genel olarak, teknik ve ekonomik göstergeler açısından, kuru yöntem ıslak olandan daha üstündür. Güçlü fırınlar kullanıldığında, klinker yakma için özgül yakıt tüketiminde yaklaşık yarı yarıya azalma, işçi başına yıllık üretimde yaklaşık %40 artış ve üretim maliyetlerinde %10 azalma ve inşaat sırasında sermaye yatırımlarında azalma sağlar. işletmelerin yüzde 50'si. Bu, dünya çimento endüstrisinde yoğun dağılımına yol açtı. Kuru üretim yönteminin yaygınlaşması ülkemizde çimento sektörünün önündeki en önemli görevdir. 1986-1990 döneminde sanayide kuru yöntemin kapasite artışının payı yaklaşık %80 olacaktır.

Ancak, kuru yöntemi kullanma olanaklarının işlenmiş hammaddelerin nem içeriği ile sınırlı olduğu unutulmamalıdır. Nem içeriği %20-25'ten fazla olan hammaddelerin kuru yöntemle işlenmesi, kurutma için yüksek ısı tüketimi ile ilişkilendirilir ve bu yöntem ekonomik olmaz.

Kombine üretim yöntemi. Kombine üretim yönteminin en umut verici teknolojik şeması Şema 6'da gösterilmektedir.

Bu şema, ham karışımı ıslak yöntemle hazırlamanın avantajlarını kullanmayı ve aynı zamanda ateşleme için ısı tüketimini azaltmayı mümkün kılar. Aynı zamanda, ıslak yönteme kıyasla yakıt tüketimi yaklaşık %30 ve sermaye maliyetleri yaklaşık %10 azalır, ancak elektrik tüketimi %15-20 artar. Böyle bir şema, yüksek nemli hammaddelerle çalışan işletmelerin yakıt tüketimini azaltmanın en gerçekçi yoludur. Şu anda ülkede işletmeleri ıslak üretim yönteminden kombine üretim yöntemine devretmek için çalışmalar devam etmektedir. Bu durumda en zor şey, çamuru filtrelemek için güvenilir ve yüksek performanslı cihazların oluşturulması ve uygulanmasıdır. Kombine üretim yöntemi, ham karışımın kuru yöntemle hazırlanmasına dayandığında, teknolojik şema Şema 7'de gösterilen şema olacaktır.

Bu şema ile kuru yöntem şeması arasındaki temel fark, ek bir teknolojik işlemin ortaya çıkmasıdır - özel cihazlarda% 10-14 su ilavesiyle gerçekleştirilen ham karışımın granülasyonu - disk granülatörler. 10-15 mm tane boyutundaki granül karışım, şaft fırınlarında veya konveyör kalsinatörlü fırınlarda pişirilir. Bu yöntem, granülasyon sırasında verilen suyun buharlaşması için gereken kuru ısı tüketiminden biraz daha fazlasını gerektirir; her ham karışım, pişirme sırasında çökmeyen güçlü granüller üretemez; kullanılan fırın ünitelerinin tasarımı karmaşıktır. Aynı zamanda, granül hammaddelerin kavrulması, fırınların çalışma modunu stabilize etmeye, ısı transferini iyileştirmeye ve klinker kalitesini iyileştirmeye olanak tanır.

Bu nedenle, Portland çimentosu üretmenin her yönteminin kendi avantajları ve dezavantajları vardır. Farklı ülkelerde bir yöntemin veya diğerinin yaygınlığı, çimento endüstrisinin gelişiminin teknik ve ekonomik özellikleri ile belirlenir.