Çimento üretimi için yöntemler

Bu makalede:

Çimento yapmak için birkaç yöntem vardır: ıslak, yarı kuru, birleşik ve kuru. Önde gelen tesislerde kullanılan başlıca yöntemler kuru ve yaştır.

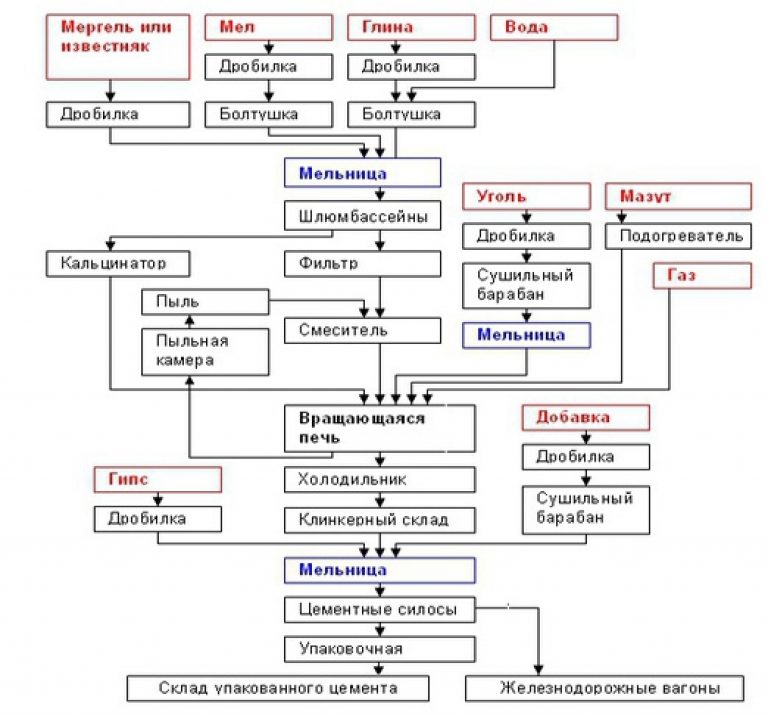

Çimento üretimi için ıslak süreç

Islak yöntemle çimento üretimi için şema aşağıdaki şekilde gösterilmektedir.

Üretim, ocaklardan sert kireçtaşının çıkarılmasıyla başlar ve daha sonra çeşitli boyutlarda parçalar halinde ezilir. Daha sonra kireçtaşı parçalarının boyutu 8-10 mm'yi geçmeyecek şekilde kırma ünitelerinde parçalar kırılır.

Daha sonra ocaktan mini tesise taşınan kil, merdaneli kırıcılarda 0-100 mm boyutlarına ulaşana kadar işlenir.

Sonra değirmene girer, burada kireçtaşı kütlesi ile karıştırma ve öğütme işlemi.

Daha sonra nem içeriği yaklaşık %40 olan çamur dikey bir havuza gönderilir ve burada son ayar işlemi yapılır. Bu işlem istisnai bir öneme sahiptir, çünkü bu aşamada üretilen çamurun bileşiminin kimyasal formülü sağlanır.

Çamur ancak kalite kontrolünden geçtikten sonra sonraki aşamalara bırakılır. Ayrıca, çimento kütlesi dikey ekipmandan (havza) karışımın depoya girmeden önce depolandığı yatay olana taşınır. fırın. Yatay bir havuzda, ham kütle, basınçlı hava kullanılarak mekanik olarak sürekli karıştırılır. Bu sayede çamur çökelmez ve tamamen homojen hale gelir. Çimento üretimi sürecinde, sabit bir kimyasal bileşime sahip hammaddeler kullanılıyorsa, çamurun kimyasal bileşimi yatay bir havuzda ayarlanır.

Çamur daha sonra klinkere dönüştürüleceği bir fırına gönderilir. Elde edilen klinker çimento tabanı, soğutma için endüstriyel buzdolabına girer. Bundan sonra klinker ezilir ve değirmenlerin bunkerlerine beslenir. Orada, klinker kütlesi yeniden ezilir.

Çamur yakma işlemi için katı yakıt kullanılıyorsa, kömürün depolanması ve hazırlanması için ek bir oda yapılması gerekli hale gelir. Üretim sürecinde sıvı veya gaz halinde bir yakıt kullanıldığında, klinker karışımı ateşleme şeması basitleştirilmiş bir forma sahiptir.

Son olarak çimento, değirmen silolarından özel depolama tesislerine yönlendirilir. Bu üretim aşamasında laboratuvar asistanları ürünlerin kalitesini kontrol eder ve çimento markasını belirler. Ancak bundan sonra ürünler paketleme makinelerine gönderilir.

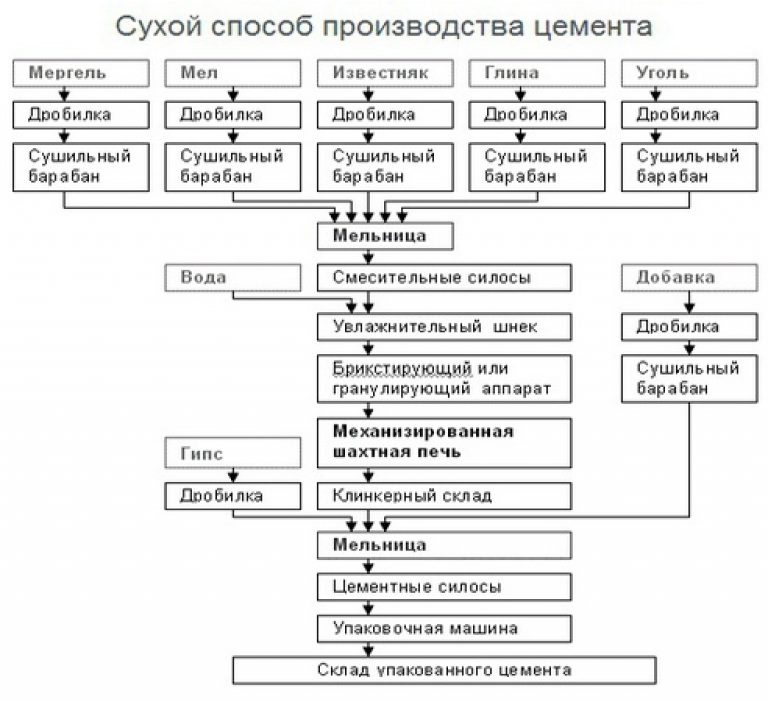

Çimento üretimi için kuru süreç

Kuru yöntemle çimento üretimi için şema aşağıdaki şekilde gösterilmektedir.

Kuru yöntemle çimento üretimi sırasında farklı bir teknolojik şema kullanılmaktadır. Ocaktan çıkarılan kil ve kalker kırma işleminden sonra ayırıcı değirmene gönderilir ve burada hammaddelerin öğütülmesi, karıştırılması ve kurutulması yapılır. Elde edilen karışım mikserlere gönderilir ve burada son karıştırma basınçlı hava kullanılarak yapılır. Bu aşamada çimento karışımının kimyasal bileşimi ayarlanır.

Bir kil bileşeni kullanılıyorsa, ham karışım, su ile kısmi nemlendirmenin gerçekleştiği helezonlara karıştırılmak üzere beslenir. Bu aşamada, nem içeriği% 14'ten fazla olmayan güçlü granüller oluşur - daha sonra ateşleme için fırına girerler.

Kuru üretim yöntemiyle, çeşitli fırınlarda hammadde yakma işlemi gerçekleştirilebilir, burada ham kütlenin hazırlanmasına özel önem verilir. Teknolojik sürecin diğer aşamaları, ıslak üretim yöntemiyle aynı şekilde gerçekleştirilir.

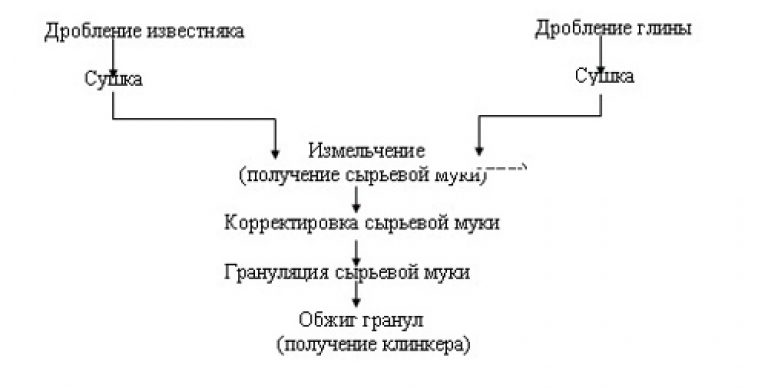

Yarı kuru üretim yönteminin özellikleri

Yarı kuru yöntemle çimento üretimi için şema aşağıdaki şekilde gösterilmektedir.

Yarı kuru çimento üretim yöntemi, kuru yönteme çok benzer, ancak yine de farklılıklar vardır.

Granülasyon aşamasından geçen unun boyutu 10-20 mm, nem oranı %11-16'dır. Hammadde Lepol fırınlarında pişirildikten sonra elde edilen granüller konveyörlü kalsinatöre gönderilir.

Ocaktan çıkan gazlar ızgara üzerindeki granüllerden geçer. Bunun sonucunda 900 ºС'ye kadar ısıtılır ve tamamen kurutulur. Bu tür bir ısıl işlem sırasında, karışım üretim için önemli olan %22-30 oranında karbondan arındırılır. Bu işlemler tamamlandıktan sonra hammaddeler, çimento üretim sürecinin tamamlandığı fırına gönderilir. Granül çimentonun pişirimi şaft fırınlarda gerçekleşebilir. Bu durumda, kömür parçacıkları ile granülasyon yapılır, ardından çimento depoya gönderilir.

Kombine çimento üretim yöntemi

Kombine yöntemle çimento üretimi için şema aşağıdaki şekilde gösterilmektedir.

Bu yöntem, hammaddelerin ıslak yönteme göre hazırlanmasına ve bunların yarı kuru yönteme göre pişirilmesine dayanmaktadır. %30-45 nem içeriğine sahip farin değirmeninde elde edilen çamur, %15-20 nem içeriğine kurutulduğu özel bir filtreye girer. Ayrıca, ham karışım, nemi %12-14'e düşüren tozla karıştırılır.

Daha sonra karışım, yarı kuru çimento üretim yönteminin fırınlarında gerçekleştirilen ateşlemeye gider. Kombine yöntemin geri kalan işlemleri, ıslak üretim yönteminin aşamalarından farklı değildir.

Üretim yöntemleri teknik, ekonomik ve teknolojik faktörlere göre seçilir: hammaddelerin özellikleri, karışımın homojenliği ve nemi, güçlü bir yakıt tabanının varlığı ve diğerleri.