Bağlayıcı üretimi için teknolojik şemalar

İLE Kategori:

Yapı malzemeleri üretiminde kullanılan makineler

Bağlayıcı üretimi için teknolojik şemalar

Ana bağlayıcı yapı malzemeleri çimento, kireç ve alçıdır.Çimento üretiminde hammadde olarak kullanılan iki ana bileşen vardır: kalker veya tebeşir ve kil. Çimento, bir karbonat kayası olan marn bazında da yapılabilir.

Alçı ve kireç üretiminde ana hammaddeler alçı taşı ve kalkerdir. Taş ocaklarından çıkarılan hammaddeler, çimento üretiminde olduğu gibi kırma, kavurma ve öğütme aşamalarından geçer.

Çimento teknolojisi aşağıdaki ana aşamaları (işleme) içerir:

1) hammaddelerin ocaklardan çıkarılması, birincil işlenmesi ve çimento fabrikasına teslimi;

2) çimento fabrikasında hammaddelerin hazırlanması: ezilmiş karışımın öğütülmesi ve homojenleştirilmesi (karışım homojenizasyonu); bazı durumlarda - hammaddelerin ön kurutulması (kuru üretim yöntemiyle);

3) çimento üretimi için ilk yarı mamul ürün olan klinker elde etmek için bir fırında hammaddelerin termofiziksel işlenmesi; buzdolabında klinker soğutması;

4) ön kırmalı veya ön kırmasız değirmenlerde klinker öğütme; öğütme sırasında, hammaddenin bileşimine ve gerekli çimento derecesine bağlı olarak, alçı veya alçı içeren mineraller, yüksek fırın cürufu vb. dahil olmak üzere klinkere bazı mineraller eklenir;

5) depoya çimento tedariki, depolama, paketleme ve tüketiciye sevkiyat.

Çimentoyu iki şekilde alın - ıslak veya kuru.

Yaş üretim yönteminde hammaddeler belirli bir miktar su ilave edilerek çamur adı verilen kremsi bir kütleye dönüşene kadar ezilir. Ortalama alma ve karıştırma işleminden sonra çamur, ateşleme için döner fırınlara beslenir.

Kuru üretim yöntemine göre çalışan fabrikalarda, çıkarılan doğal hammaddeler kurutulup ezilir, özel fırın eşanjörlerinde ön ısıtmaya tabi tutulur ve döner fırınlara beslenir. Bazen önceden kurutulmuş ham maddeler granül oluşturmak için kısmen nemlendirilir ve bu formda fırınlanır.

Bir veya başka bir üretim yönteminin seçimi, hammaddenin fiziksel ve kimyasal özelliklerine bağlıdır. Doğal hammaddelerde önemli bir nem içeriği, heterojen kimyasal bileşimi ve su ile dağılma kolaylığı ile ıslak bir üretim yöntemi kullanılır. Hammaddeler düşük doğal nem içeriğine, nispeten homojen bir kimyasal bileşime sahipse ve önemli miktarda alkali ve klorür içermiyorsa, kuru üretim yöntemi kullanılır. Bir üretim yöntemi seçerken, klinker yakmak için kullanılan yakıtın türü ve derecesi de dikkate alınır.

Sovyetler Birliği'nde ıslak üretim yöntemi hakimdir. Bu, hammadde dağılımının özelliklerinden ve homojen bir kuru ham karışımın hazırlanması için ekipman oluşturmadaki bazı zorluklardan kaynaklanmaktadır. Şu anda, kuru yöntemle çimento üretimi için güçlü ekipman oluşturma çalışmaları devam etmektedir.

Islak yöntemle çimento üretimi için teknolojik şema. Katı hammaddeler (kireçtaşı) üzerinde yaş yönteme göre çalışan tesisin şeması Şekil l'de gösterilmiştir. II-1. Bir taş ocağında, ham maddeler ekskavatörlerle (genellikle delme ve patlatma kullanılarak) çıkarılır. Birçok ocakta hammaddelerin birincil kırma işlemi uygulanmaktadır.

Hammaddeler karayolu veya demiryolu ile çimento fabrikasına teslim edilir ve alıcı bunkerlere boşaltılır. Bunkerlerden kireçtaşı tesisin kırma bölümüne girer. Burada ezilir ve bantlı konveyörlerle kapaklı vinçlerle donatılmış bir depoya beslenir.

Depodan kireçtaşı değirmenlere gönderilir. Hammadde ile eş zamanlı olarak değirmene minimum miktarda su beslenir. Bu durumda, belirli bir kıvamda (yayılabilirlik) bir çamur elde edilir. Hammaddenin kimyasal ve fiziksel özelliklerine bağlı olarak çamurun nem içeriği %30-50 aralığındadır.

Havuzlarda özel mikserler çamuru bileşim tamamen homojen hale gelene kadar karıştırır ve sürekli homojen bir halde tutar. Havuzlardan çamur, besleyiciler tarafından döner fırına beslenir.

Yumuşak bileşenler (kil ve tebeşir) valsli veya kendi kendini temizleyen çekiçli değirmenlerde ezilir ve kil ezicilerle donatılmış özel havuzlara beslenir. Burada kil, suyla karıştırılarak mekanik harekete maruz bırakılarak ezilir ve yayılan çamura dönüşür ve daha sonra ana (kireçtaşı) bileşeninin çamuru ile havuzlarda karıştırılır.

Yumuşak ana bileşen - tebeşir ve marnlar için, son zamanlarda talker ve değirmenlerdeki öğütme işlemi, karıştırıcı değirmenlerde veya hidrofollarda kombine bir öğütme işlemi ile değiştirilmeye başlandı.

Birçok tesiste, çamurun gerekli bileşimi, ana bileşenlerle özel katkı maddelerinin karıştırıldığı özel düzeltme havuzlarından pompalanarak elde edilir. Son zamanlarda, boru hatlarından pompalama sürecinde ve ana çamur havuzlarında çamurun bileşiminin düzeltilmesi tercih edilmektedir.

Fırında, termofiziksel ve kimyasal işlemlerin bir sonucu olarak, hammadde homojen bir bileşime sahip yarı mamul bir ürüne dönüştürülür - klinker.

Fırından çıkan baca gazları, toz toplama cihazlarında (elektrikli filtreler) atmosfere salınmadan önce temizlenmesi gereken önemli miktarda toz içerir. Toz toplama siklonları bazen önlerine kurulur. Toplanan toz genellikle fırına geri gönderilir. Bazen klinker tozu tarımda kullanılır.

Klinker, fırından 1250-1300 ila 50-80 ° C arasındaki bir sıcaklıkta hava ile soğutulduğu buzdolabına girer. Isıtılan hava, yakıtı yakmak için sağlanır, böylece alınan ısının büyük bir kısmı fırına geri döner klinkerden. Havanın küçük bir fazlası atmosfere salınır ve bu nedenle önceden tozdan arındırılmalıdır.

Klinker buzdolabından hammadde depoları gibi kapaklı vinçlerle donatılmış bir depoya taşınır. Genellikle bu malzemeler aynı binada depolanır - bunlar öğütülmesi sırasında klinkere eklenir (alçı vb.).

Depodan klinker ve katkı maddeleri öğütme için değirmenlere girer. Birçok fabrikada değirmenler, hava separatörlü tek bir sistemde kapalı çevrim denen bir şekilde çalışır. Böyle bir kurulumda ara taşıma olarak asansörler ve havalı kaydıraklar kullanılmaktadır. Sistemde dolaşan hava atmosfere verilmeden önce santrifüjlü siklonlarda, torbalarda veya elektrik filtrelerinde tozdan arındırılır. Değirmenlerden çimento, pnömatik taşıma - pnömatik hazneli veya pnömatik vidalı pompalar - çimento silolarına pompalanır.

Çimento, tüketiciye özel vagonlar veya tankerlerle "dökme" (silolardan dolum) veya ambalajlı (kağıt torbalarda) sevk edilir. İkinci durumda, çimento silolardan pnömatik taşıma ile torbalı çimentoyu bir konveyör ve yükleyici sistemi aracılığıyla teslim eden paketleme makinelerine taşınır. Çimentonun pnömatik olarak taşınmasında kullanılan hava, atmosfere verilmeden önce, çimento tozunun temizlenmesi için aparata girer.

Pirinç. II-1. Islak çimento üretim tesisinin şeması

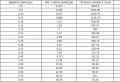

A - hammaddelerin çıkarılması ve taşınması için site; B - hammaddelerin hazırlanması için bölüm; B - döner fırınlar bölümü; G - klinker deposu; D - öğütme departmanı; E - çimento siloları; Zh - çimento paketleme departmanı; 3 - çimento yükleme alanı; 1 - katmanlı besleyici; 2 - kırma bölümü; 3 - bantlı konveyör; 4 - hammadde deposu; 5 - çiğ değirmen; 6 - bulamaç pompaları; 7 - bulamaç karıştırıcılar; 8 - toz toplama tesisatları; 9 - çamur besleyiciler; 10 - döner fırın; 11 - buzdolabı; 12 - paketleme makinesi; 13 - çantaların taşınması; 14 - binaların tozdan arındırılması için kurulum; 15 - klinker öğütmek için değirmen

Pirinç. II-2. Kuru yöntemle çimento üretimi için bir tesisin şeması

A - hammaddelerin çıkarılması ve taşınması için site; B - hammadde hazırlama departmanı; B - döner fırınlar bölümü; G - klinker deposu; D - öğütme departmanı; E - çimento siloları; Zh - çimento paketleme departmanı; 3 - çimento yükleme alanı; 1 - katmanlı besleyici; 2 - kırma bölümü; 3 - vidalı konveyör; 4 - kireçtaşı için bunker; 5 - tozsuzlaştırma cihazı; 6 - çiğ değirmen; 7 - hava ayırıcı; 8 - ham karışım siloları; 9 - elektrostatik çökelticiler; 10 - toz toplama tesisleri; 11 - siklon ısı eşanjörleri; 12 - döner fırın; 13- buzdolabı; 14 - bantlı konveyör; 15 - klinker öğütmek için değirmen; 16 - ham alçının depolanması; 17 - paketleme makinesi; 18 - çanta taşımak için kurulum; 19 - odanın tozunu almak için kurulum

Kuru çimento üretiminin teknolojik şeması.

Kuru yönteme göre çalışan bir çimento fabrikasının şeması, Şek. II-2. Ön kabaca kırılmış, ocaktan tesise teslim edilen kalker, öğütmeden önce ikincil kırma işlemine tabi tutulur. Kırma ve öğütme sırasında hammadde, nem içeriği %2'yi geçmeyecek şekilde kurutulur. Tebeşir ve marn da genellikle öğütmeden önce ezilir.

Genellikle nem oranı yüksek olan kil özel kurutma tamburlarında kurutulur. Farin değirmeni, hava ayırıcılar ve kurutucu ile donatılmış bir öğütme tesisinin parçasıdır. Ayırıcıdan geçen bitmiş hammadde farin silolarına beslenir. Öğütme işleminde ve silolarda karışımın bileşenleri karıştırılır ve karışımın bileşiminin ortalaması alınır. Son zamanlarda, hammaddelerin tek tek bölümlerinin mekanik ortalaması (homojenleştirme) uygulanmaktadır.

Ham silolardan homojenize karışım, ısı değişim cihazlarına beslenir: siklon ısı eşanjörleri veya konveyör kalsinatörleri. 1000-1100 ° C sıcaklıktaki fırından çıkan egzoz gazları siklon ısı eşanjörlerine girer ve sırayla birkaç aşamada ham karışımı 700-800 ° C'ye ısıtır, ardından döner fırına gönderilir. Siklonlu ısı eşanjörlerinden çıkan gazların sıcaklığı 300 °C ve üzerindedir. Yurtdışındaki birçok tesiste bu gazlar ya hava ayırıcılı değirmenlerde ya da özel atık ısı kazanlarında hammaddelerin kurutulmasında kullanılmaktadır.

Her durumda, ısı eşanjörlerinden 1 m3 başına 60 g'a kadar toz içeren çok tozlu gazlar çıkar. Atmosfere yayılan gazlardaki toz içeriği için sıhhi standart, 1 m3 başına 100 mg'dan fazla değildir. Bu standarda ulaşmak için, gazı sırayla özel toz ayar siklonlarından ve ardından elektrostatik çökelticilerden geçiren karmaşık bir toz temizleme sistemi kullanılır.

Konveyör kalsinatörleri - hammaddelerin fırından çıkan gazlar tarafından ısıtıldığı hareketli zincir ızgaralı makineler, günde 800-900 tondan fazla olmayan teknolojik hatlarda kullanılmaktadır. Bu durumlarda ham madde ızgaraya beslenmeden önce granüle edilir. Güçlü granül oluşumu için ham maddedeki nem oranı %12-13'e yükseltilir. 600-700°C'ye ısıtılan granüller, huniler vasıtasıyla fırına girer.

Kuru fırınlardaki pişirme işlemleri yaş fırınlardakiyle aynıdır. Diğer üretim aşamaları da (soğutma, öğütme vb.) benzerdir.

Alçı üretimi için teknolojik şemalar. Yapı alçısı aşağıdaki teknolojik şemaya göre üretilmektedir. Alçı taşı huniden apron besleyici (Şekil II-3) tarafından çeneli kırıcıya ve ardından ikincil kırma için çekiçli kırıcıya beslenir. Kırma bölümünden, kırılmış alçı, bir elevatör ile bir bunkere taşınır ve buradan bir huni vasıtasıyla bir popet besleyici vasıtasıyla bir şaft değirmenine beslenir. Bunkerin altına bir raf kapısı monte edilmiştir. Şaftlı değirmende malzeme öğütülür ve aynı anda değirmene gaz kanalı yoluyla sağlanan alçı kazanından çıkan gazlar tarafından kurutulur.

Pirinç. II-3. Bina alçı üretimi için teknolojik şema

Şaft değirmeninden alçı unu, gaz akışıyla bir çift siklon, bir hava kanalı, akü siklonları ve bir torba filtreden oluşan ayırma ünitesine sürüklenir. Malzemenin bir kısmı, daha sonra hazneye giren çift siklonda kalır. Gazlı alçı ununun bir başka kısmı, ilave gaz saflaştırması için pil siklonlarına taşınır. Son, en iyi kısım torba filtreye düşer. Elektrikli filtreler ayrıca hava temizleme cihazları olarak da kullanılır.

Pirinç. II-4. Öğütülmüş kireç üretimi için teknolojik şema

Her üç toz çökeltme cihazından gelen öğütülmüş alçı, ortak bir bunkerde toplanır ve buradan bir asansör ve burgu ile alçı kazanın üzerine kurulu bir bunkere taşınır. Bunkerden, öğütülmüş alçı, alçı kazanına iki vidayla periyodik olarak yüklenir. Kazan, alçıtaşının kısmi dehidrasyonu için, yani bitmiş (yarı sulu) alçı elde etmek için kullanılır. Kazan bir ocak ile ısıtılır; alçı pişirme sırasında oluşan buhar, gaz kanalı vasıtasıyla toz çökeltme odasına boşaltılır.

Pişirmenin bitiminden sonra, kazandan gelen sıcak alçı, yerçekimi ile çürüyen bunkere akar ve buradan burgu, elevatör ve burgu ile tampon deposuna taşınır.

Yakıt, alçı kazanın fırınına bir bantlı konveyör, bir ara hazne aracılığıyla bir asansör ile sağlanır.

Şaft transfer fırınları ile öğütülmüş kirecin üretimi için teknolojik şema, Şek. II-4.

Kireçtaşı, ham maddeleri ayırmak için bir elektro-titreşimli besleyici ve bir bantlı konveyör tarafından titreşimli bir eleklere gönderilir. Küçük fraksiyonlar (elemeler), tarımda gübre olarak kullanılan kireçtaşı ununa işlenmek üzere bir bantlı konveyör tarafından gönderilir. İş fraksiyonu (üst sınıf), bir konveyör ile otomatik ağırlık dozajlayıcılarla donatılmış bunkerlere aktarılır. Bir atlama vinci ve bir yükleme cihazı yardımıyla yakıtlı kireçtaşı, bir boşaltma cihazı (savunma kapısı) ile donatılmış bir şaft fırınına gönderilir. Yanmış kireçtaşı, bir plaka konveyörü ile çeneli kırıcıya gönderilir ve daha sonra bir popet besleyici kullanılarak dikey bir elevatör ile bir bilyalı değirmene yüklenir. Öğütülmüş kireci depoya vidalı konveyör ile aktarılır.

Kireçtaşı genellikle şaft fırınlarda veya döner fırınlarda pişirilir. Kireç endüstrisinde şaft yükleme fırını daha yaygın hale geldi.