Vrste tesnil na polnilnicah v živilski industriji. Tehnološka priprava proizvodnje popravil oljnih črpalk

Uporaba: za tesnjenje vreten zaporni ventili cevovodi sanitarnih sistemov. Bistvo izuma: v polnilni škatli ohišja je polnilna škatla, ki pokriva premični tesnilni element in jo pritiska tlačni element. Uporablja se kot embalaža žagovina... V srednjem delu komore je nameščen obroč embalaže mehkega polnilnika, impregniranega z mastjo. 1 bolna.

Izum se nanaša na tehniko tesnjenja, predvsem na tesnila polnilnih vreten vreten zapornih ventilov cevovodov za vroče in hladna voda sanitarno-tehnični sistemi zgradb in objektov.

Znana tesnila za polnjenje z mehko embalažo, tesnilne reže med premičnimi in stacionarnimi elementi zaklepnih in regulacijskih naprav. Ta tesnila so običajno sestavljena iz polnilne škatle, tesnilnega vretena, tesnilnega tulca in navojne matice.

Polnilna škatla je napolnjena z mehko embalažo in zatesnjena z embalažnim tulcem, tako da nanjo delujemo s preklopno matico.

Zaradi svoje visoke elastičnosti in upogljivosti se mehke embalaže pogosto uporabljajo za tesnjenje gibljivih elementov. različni mehanizmi in zlasti vretena zapornih in regulacijskih ventilov. Zagotavljajo zadostno tesnjenje tudi pri obrabljeni površini vretena.

Večina mehkih tesnil je sestavljena iz vlaknaste tkane podlage, impregnirane z mazivom z dodatki proti trenju. Kot material vlaken se uporabljajo bombaž, vlakna iz ličja (lan, konoplja, juta), azbest. Najbolj vsestranske in obetavne so fluoroplastične embalaže in embalaže iz ogljikovih filamentov.

Pomanjkljivost znanega tesnila je, da se med delovanjem mazivo postopoma izpira in lastnosti embalaže se izrazito spreminjajo. Embalaža izgubi elastičnost in nadaljnje zategovanje in tesnjenje embalaže postane nemogoče.

Zato je življenjska doba embalaže v pogojih tesnjenja vreten zapornih in regulacijskih ventilov zelo kratka, na primer pri regulacijskih ventilih grelne naprave v stanovanjskih stavbah se giblje od enkratnih ciklov odpiranja-zapiranja do 10-20 ciklov v obdobju menjave embalaže.

Namen izuma je izboljšati tesnost tesnila polnilnika.

Cilj je dosežen s tem, da je polnilnica kot embalaža napolnjena s suho žagovino, v srednji del polnilnice pa je nameščen obroč iz jute vrvice, impregniran z grafitno mastjo.

Če embalaža mehkega polnilnika prenaša sile, ki delujejo na tesnilni tulec, predvsem vzdolž osi in le rahlo v pravokotnih smereh, potem lahko žagovina kot zrnat material prenese uporabljene sile skoraj enakomerno v vse smeri in zato za zatesnitev vretena v tem primeru potreben je manj napora tesnilnega tulca, kar na splošno odstrani potrebne sile na tesnilu in posredno poveča možno število zategovanja navojne matice in s tem čas delovanja tesnila kot celote. Prisotnost obroča iz jute, impregniranega z mastjo v polnilni škatli, zmanjša trenje vretena med njegovim aksialnim gibanjem.

Risba prikazuje tesnilo žleze.

Tesnilo vsebuje telo 1 s polnilnico 2, v katero je nameščena polnilnica 3, ki pokriva premični tesnilni element 4, in matico 6, ki jo pritisne tlačni element 5. Lesna žagovina se uporablja kot polnilnica 3, in mehak obroč 7 je nameščen v srednjem delu embalaže polnilnika 2, impregniranega z mastjo.

Tesnilo za polnjenje deluje na naslednji način.

Tesnilo za tesnilo s pomočjo tesnilnega tesnila obdaja premični tesnilni element 4, kar zagotavlja, da ne pride do puščanja delovne tekočine pod prevelikim pritiskom. Morebitna puščanja skozi tesnilo polnilne škatle odpravimo tako, da tlačni element 5 zategnemo z matico 6. Če puščanja ni odpravljeno, zamenjajte tesnjenje. Da bi to naredili, se premični element 4 ohišja 1 zapre, dokler se ne ustavi, nato se odvije matico 6 in odstrani tlačni element 5, pri čemer se odstrani stara embalaža 3. Notranja površina komore 2 in površina komore premični element 4 temeljito očistimo stare embalaže, nato pa žagovine vlijemo v polnilnico 2 in jih zapremo s posebno cevjo. Ko je komora napolnjena do polovice, se namesti obroč 7 mehke embalaže, komora se napolni z žagovino, dokler ni popolnoma napolnjena, zatesnjena s cevjo, žagovina se vlije na robove komore, tlačni element 5 se vgradi in zategne z matico 6. Tlačni element je treba zategniti tako, da ga je med delovanjem mogoče trikrat ali štirikrat potegniti navzgor.

Nato se premični tesnilni element 4 odpre, dokler se popolnoma ne odpre, čemur sledi zapiranje za več obratov in preverjanje puščanja. Uporaba tesnila za polnjenje te zasnove podaljša življenjsko dobo tesnila, zmanjša stroške delovanja in popravil sistemov, izboljša udobje prostora, zlasti v prehodnih obdobjih leta, in poveča zanesljivost tesnila. .

TESNILO ZA PAKIRANJE, ki vsebuje telo s polnilnico, v kateri se nahaja polnilnica, ki pokriva premični tesnilni element in stisnjeno s tlačnim elementom, označeno s tem, da se kot nadev uporablja žagovina, v srednjem delu nadeva pa škatla je obroč mehkega polnila, impregniranega z mastjo ...

Večina modelov cevovodne armature ima polnilno napravo za tesnjenje pokrova premičnega spoja - vretena z uporabo embalaže polnilnika. Materiali (uredi) pakiranje polnilnice mora imeti visoko elastičnost, toplotno odpornost in kemično odpornost proti delovanju delovnega medija ter po možnosti nizek koeficient trenja. Uporabljajo se predvsem kot nadev bombažni in konopljini materiali, azbestna vrvica, grafit, smukec in polimernih materialov(plastika iz steklenih vlaken, fluoroplastika)... Najpogosteje uporabljene azbestne pletene vrvice kvadratnega oz okrogel prerez, kot tudi valjane vrvice brez pletenic ali česanih vlaken (konoplja itd.). Najbolj smotrna je uporaba embalaže iz vnaprej pripravljenih in oblikovanih obročev.

Bombažna podloga, suha ali impregnirana, se uporablja v okolju vode, zraka, naftnih derivatov pri tlakih do 20 MPa in temperaturah od minus 40 do 100 °C. Suha ali impregnirana konopljina embalaža se uporablja pri tlakih do 16 MPa in temperaturah od minus 40 do 100 ºС. Pod vplivom kislin in alkalij ter pri visokih temperaturah bombažna in konopljina embalaža izgubijo trdnost in se pokvarijo, vendar so poceni in dostopni. Obročaste manšete iz bombažnega blaga v obliki gumiranega materiala (vulkaniziranega in grafitiziranega) blagovnih znamk MHB, ML, MA se uporabljajo za pare, vodo, zrak in naftne produkte pri tlakih do 40 MPa in temperaturah do 100 ºС.

Embalaža iz azbesta uporablja se v obliki pletenih ali posebej oblikovanih vrvic. Azbestni obroči so zloženi zaporedno v škatli oljno tesnilo... Azbestna vrvica, impregnirana z mastjo CIATIM-221, je primerna za temperature od minus 50 do 70 °C in tlake do 20 MPa; azbestna vrvica, impregnirana z grafitno-parafinsko mastjo - za temperature od minus 200 do 50 ° C in tlake do 4 MPa. Uporabljajo se tudi cepljeni azbestno-aluminijasti obroči znamke KRAA za naftne derivate. Za temperature do 510 ° C se uporablja embalaža tipa "puh", sestavljena iz azbestnih kosmičev, pomešanih z grafitom v kosmičih. Zgornji del in spodnji obročki Embalaža za polnjenje je izdelana iz azbesta, prostor med njimi pa je napolnjen z "puhom".

Gumijasti obroči in manšete, odvisno od znamke, se uporabljajo za vodo, olja, naftne derivate, kisline, alkalije in pri temperaturah od minus 50 do 140 ºС.

Grafitno pakiranje... Grafit ima visoko toplotno odpornost (nad 550 ° C), kemično odpornost, dobre antifrikcijske lastnosti, visoko toplotno prevodnost. Ne absorbira vlage. V prisotnosti vlage grafit tvori galvanski par z nekaterimi jekli in nanje deluje korozivno, zato je grafitno tesnilo vgrajeno v ventilske uvodnice neposredno pred delovanjem, vreteno pa je običajno nitrirano, da se prepreči obraba.

V nekaterih primerih se uporablja vodoodbojna obdelava vrvic iz grafitnih vlaken z oligomernimi in visokomolekularnimi komponentami z raztopino ali plazemsko-kemično tehnologijo, ki omogoča tesnjenje vmesnika in zagotavlja visoko odpornost proti obrabi "tesnilnega tesnila". "torni par. Tesnilni kompleti so komplet obročev iz hidrofobiziranega grafita, ki so zgoraj in spodaj zatesnjeni z vrvicami. Obroči imajo geometrijske dimenzije s premerom od 12 do 360 mm in debelino od 10 do 25 mm. Pustite, da povečate moč za 1,2-1,3-krat; toplotna odpornost pri 150-200 ºС; odpornost proti obrabi (v primerjavi z osnovnimi vlakni) za 1,5-2 krat; temperatura delovnega okolja do 600 ºC in do 3000 ° C - v inertnem okolju; podaljšati trajanje dela brez posebnega vzdrževanja do 1000 ur; odpornost na učinke delovnega okolja, vključno s koncentriranimi in razredčenimi raztopinami soli, kislin, alkalij (slika 1.18).

riž. 1.18. Grafitne vrvice in tesnila po hidrofobni obdelavi.

Grafit v kosmičih se uporablja v obliki paste, očiščene mineralnih in organskih nečistoč. Da bi se izognili puščanju skozi režo med pokrovom in vretenom, so azbestni obroči nameščeni na zgornji in spodnji del embalaže ali pa je grafit stisnjen s paronitnimi obroči. Uporabljajo se tudi obroči in polovični obroči iz stisnjenega grafita. Grafit se uporablja za pakiranje in v obliki različnih mastikov: grafit-cerezin za temperature do 80 ° C pri tlakih do 1,6 MPa, azbest-grafit-cink za temperature od minus 70 do 150 ° C pri tlakih do 4 MPa .

Polimerna podloga... Kot material za polnjenje v korozivnih okoljih se fluoroplastika-4 uporablja v obliki ostružkov, obročev ali manšet. Embalaža iz fluoroplastičnih obročev, manšet ali ostružkov, mazana z mešanicami grafita, parafina in olja, se uporablja pri temperaturah od minus 250 do 200 ° C in tlakih do 5 MPa. Fluoroplast lahko prenese pritiske do 30 - 40 MPa z ločeno zasnovo manšet, ki izključuje lezenje materiala. Pri nizkih tlakih se skupaj s fluoroplastiko uporabljajo dodatni elastični elementi - guma, vzmet, saj ima fluoroplastika rahlo elastičnost. Za pakiranje polnilne škatle se uporablja fluoroplastični tesnilni material v obliki vrvice pri temperaturi od minus 60 do 150 ° C in tlaku do 6,4 MPa.

Ekspandiran grafit(TRG). Trenutno je Rusija začela izdelovati in dobavljati tesnilne elemente iz termično ekspandiranega grafita za armature in prirobnične povezave električne opreme. Ta vrsta tesnila na osnovi toplotno ekspandiranega grafita se uporablja za zamenjavo zastarele kovine, paronita in drugih materialov, ki vsebujejo azbest, kar je znatno povečalo zanesljivost in vzdržljivost teh enot.

Vsa oblikovalska in tehnološka dela pri izdelavi armatur imajo visoko stopnjo novosti (na ravni izumov) z uporabo najnovejših materialov ("kovinska guma", izdelki iz katere koli keramike: silicijev karbid, aluminijev oksid, cirkonij, steklo, trda zlitina ) in sodobne tehnologije (karbonitriranje, difuzijsko kromiranje, kromonitridiranje, laserska toplotna obdelava in varjenje, navarjanje nekovin, difuzijsko spajkanje različnih materialov, natančno diamantno dodelavo na optično ravnino, protikorozijski premazi).

Ekspandirani grafit je specifičen material z lastnostmi, ki so lastne grafitu, po eni strani, in z dodatnimi lastnostmi, ki se razlikujejo od elektrografitov ali sestavkov, zgoščenih z grafitom, ki se uporabljajo na primer v mehanskih tesnilih. Če glavnim lastnostim grafita dodamo elastičnost in stisljivost, potem boste dobili predstavo o toplotno ekspandiranem grafitu, vendar se najprej toplotno ekspandirani grafit ne uporablja kot konstrukcijski material, ampak kot material za izdelavo prirobnice. elastična tesnila, spiralno navita tesnila, embalaža za polnjenje z odličnimi lastnostmi.

Analog toplotno ekspandiranega grafita je dobro znani material grapleks. Tehnologija, ki se uporablja pri izdelavi izdelkov iz termično ekspandiranega grafita, pa lahko znatno zmanjša proizvodne stroške in izboljša kakovost končnega izdelka.

Ekspandirani grafit je tesnilni material nove generacije. Vsem v lasti pozitivne lastnosti grafit - toplotna odpornost, kemična odpornost, nizek koeficient trenja, toplotno ekspandirani grafit dodatno pridobi popolnoma novo lastnost - plastičnost. In ta lastnost mu ostane neločljivo povezana skozi celotno življenjsko dobo.

Niti povišane temperature, niti termični cikli, niti čas ne vplivajo na plastičnost grafita. Tesnila TRG so zelo zanesljiva in ne potrebujejo vzdrževanja. Sčasoma azbest izgubi svojo elastičnost, maso in volumen in ga je treba občasno zategniti, grafit je brez te pomanjkljivosti. Fluoroplast ne zdrži visokih temperatur in pritiskov, grafit deluje pri 560 ° C in 400 atm. Ogljikova embalaža je tudi vzdržljiva visoke temperature, vendar so prepustni za pline in tekočine, je grafit popolnoma neprepusten tudi pri gostoti 1 g / cm3. Zasnovan je za delo s kislinami in alkalijami, oljem in pitna voda... Življenjska doba vzdolž drsne poti: azbest - 600 metrov; grafit - 10.000 metrov. Grafit je zelo mehak in zato minimalno vpliva na steblo ventila in gred črpalke.

Grafitna in kovinsko-grafitna prirobnična tesnila se uporabljajo za tesnjenje fitingov, cevovodov, toplotnih izmenjevalnikov, kompresorjev, tlačnih posod, črpalnih enot in druge procesne opreme. Za tesnila je značilna daljša življenjska doba, absolutna prijaznost do okolja in odpornost proti staranju. Možno je delovanje v agresivnih okoljih pri povišanih temperaturah. Grafitna tesnila polnilnice se uporabljajo na priključkih za polnjenje, predvsem z rotacijskim gibanjem gredi, za tesnjenje obrabljenih prirobnic. Grafitna tesnila za polnjenje se odlikujejo tudi s podaljšano življenjsko dobo, absolutno prijaznostjo do okolja in odpornostjo na staranje. Možno je delo v agresivnih okoljih pri povišanih temperaturah ( riž. 1.19).

riž. 1.19. Grafitna tesnila za polnjenje.

Grafitna prirobna tesnila se uporabljajo za tesnjenje fitingov, cevovodov, toplotnih izmenjevalnikov, kompresorjev in druge procesne opreme. Za tesnila je značilna daljša življenjska doba, absolutna prijaznost do okolja in odpornost proti staranju. Možno je delovanje v agresivnih okoljih pri povišanih temperaturah. Grafitna prirobnična tesnila se uporabljajo na priključkih s čepi in žlebovi. Uporabljajo se pri temperaturah od minus 150 do 550 ºC (zrak), do 3000 ° C (inertno okolje); pri delovnem tlaku do 100 MPa; agresivnost pH medija od 0 do 14 ( riž. 1.20).

riž. 1.20. Grafitna prirobna tesnila.

Ogljikova kovinska tesnila prirobnic uporablja se za tesnjenje cevovodov, toplotnih izmenjevalnikov, tlačnih posod in druge procesne opreme. Za tesnila je značilna daljša življenjska doba, absolutna prijaznost do okolja in odpornost proti staranju. Možno je delovanje v agresivnih okoljih pri povišanih temperaturah. Kovinsko-grafitna prirobnična tesnila se uporabljajo na vseh konektorjih, predvsem tipa "navadna prirobnica". Uporabljajo se pri temperaturah od minus 150 do 200 ° C (zrak), do 3000 ° C (inertno okolje); pri delovnem tlaku do 200 MPa; agresivnost pH medija od 0 do 14 ( riž. 1.21).

riž. 1.21. Kovinsko-grafitna tesnila.

Grafitna tesnila za polnjenje uporablja se na priključkih za polnjenje, predvsem z rotacijskim gibanjem gredi. Omogoča tesnjenje, vključno z obrabljenimi prirobnicami. Grafitna tesnila za polnjenje so značilna podaljševanje življenjske dobe, absolutna prijaznost do okolja in odpornost proti staranju. Možno je delovanje v agresivnih okoljih pri povišanih temperaturah. Uporabljajo se pri temperaturah od minus 150 do plus 550 ° C (zrak), do plus 3000 ° C (inertno okolje); pri delovnem tlaku do 100 MPa; agresivnost pH medija od 0 do 14 ( riž. 1.22).

riž. 1.22. Grafitna tesnila za polnjenje.

Ojačana grafitna plošča - kompozitni material sestavljen iz plasti gladkega ali perforiranega jekla, prevlečenega z grafitno folijo. Uporablja se za izdelavo ojačanih tesnil, za tesnjenje prirobničnih povezav fitingov in cevovodov pri temperaturah od minus 196 °C do 600 °C in tlaku do 40 MPa ter za motorje notranje zgorevanje... Proizvajajo se v enoslojnih in večplastnih s številom ojačitvenih slojev od 1 do 5.

Tesnilni trak GRAFLEX L-200... Trak GRAFLEX L-200 (LK-EF) je namenjen za tesnjenje statičnih prirobničnih spojev enostavnih in kompleksnih konfiguracij v tlačnem območju od polnega vakuuma do 20 MPa, temperaturah od minus 240 °C do 260 °C, za kratek čas do 310 °C, odvisno od vrste prirobničnega priključka in posebne pogoje delovanje cevovodov in opreme ( riž. 1.23).

riž. 1.23. Tesnilni trak.

Trak se uporablja namesto tradicionalnih tesnil iz kartona, paronita, fluoroplastike F-4, FUM jermena ipd. v proizvodnji plina in nafte, predelavi plina in olja, kemični, farmacevtski, živilski industriji, v termo in jedrski energiji in drugo. industrije. Največja aplikacija Trak je bil pridobljen pri tesnjenju prirobničnih priključkov opreme za izmenjavo toplote (tupičastih toplotnih izmenjevalnikov: pokrovi nizkotlačnih grelnikov, omrežnih grelnikov, oljnih hladilnikov, zračnih hladilnikov, pokrovov ventilov, pokrovov posod in naprav, kondenzatorskih loput, tlačnih rezervoarjev , kolone, uparjalnike itd.). Ekspandirani PTFE trak je izdelan iz 100% deviškega PTFE (politetrafluoroetilen PTFE) po posebni tehnologiji. Zaradi obdelave fluoroplastika pridobi usmerjeno, posebej usmerjeno vlaknasta struktura... Material traku, medtem ko ohranja vse kemične lastnosti tradicionalne fluoroplastike, pridobi nove edinstvene fizikalne lastnosti.

Pleten nadev "TMG" iz grafitne folije "Termografenite" (TMG), z ojačano bombažno nitjo, steklenimi vlakni ali kovinsko žico, v obliki pletene vrvice kvadratnega, okroglega, pravokotnega preseka, skozi tkanje z enoslojnim in večslojnim tkanjem, dvo vrstično, trivrstno ali štirivrstno diagonalno pletenje. Proizvaja se s prečnim prerezom od 3x3 mm do 50x50 mm in gostoto (0,8 - 1,2) g / cm3. Zasnovan za tesnjenje polnilnih komor črpalk in armatur, premičnih in fiksnih povezav različnih strojev in naprav ( riž. 1.24).

Nizek koeficient trenja in visoka toplotna prevodnost omogočata obratovanje centrifugalnih črpalk v načinu z minimalno penetracijo pri uporabi obročev TMG tipa C brez penetracije. Uporaba TMG tesnil praktično odpravlja mehansko in korozivno obrabo ventilskih palic in gredi črpalna oprema... Zaradi tega TMG embalaža podaljša čas med remontom. centrifugalne črpalke 2 - 5 krat, cevovodna armatura 3 - 5 krat v primerjavi z azbestom in s tem zagotavlja visoko učinkovitost njegove uporabe.

![]()

riž. 1.24. Pletena podloga.

Folija grafitna "TMG". Fleksibilna grafitna folija iz termično ekspandiranega grafita blagovne znamke "Termografenit" (TMG), izdelana po tehnologiji, ki vsebuje posebne metode čiščenja, kemične in termične obdelave naravnega kristalnega grafita, čemur sledi valjanje brez veziv, in uvedena v proizvodnjo znanstveno - proizvodno podjetje LLC "TMSpetsmash" ( riž. 1.25).

riž. 1.25. Folija je grafitna.

Glavna uporaba TMG folije je proizvodnja tesnil za cevne ventile, centrifugalne črpalke, tesnil za prirobnične povezave.

Toplotna odpornost na zraku - 450 ° C, s stiskanjem v prirobnicah - 600 ° C, v pogojih vodne pare - 560 ° C, v inertnem okolju - 3000 ° C. Folija TMG je kemično in biološko inertna (uporablja se pri pH = 0 - 14), odporna na sevanje, nestrupena, ne podpira izgorevanja, odporna na ogenj in eksplozijo, se ne stara, ima antifrikcijske lastnosti, ne obrablja gredi in palice.

Tesnilni obroči "TMG" se uporabljajo za tesnjenje premičnih in fiksnih spojev cevovodne armature, centrifugalnih, vrtinčnih in batnih črpalk, strojev in naprav, ki se uporabljajo v energetski, petrokemični, kemični, predelovalni in drugih industrijah. Uporaba obročev "Termografenit" (TMG) poveča obdobje remonta: krmiljenje cevovodnih armatur za 3 - 5 krat, centrifugalne črpalke za 5 - 12 krat.

Spiralna tesnila "TMG" se uporabljajo za tesnjenje "gladkih" prirobničnih spojev, kot so "levica-korito", "trn-utor", fitingi cevovodov, posod, naprav, črpalk in podobne opreme kemične, rafinerijske in drugih industrij pri temperaturah delovne okolje od minus 196 ° C do 600 ° C in tlak do 25 MPa.

Spiralno tesnilo (SNP) je sestavljeno iz ( riž. 1.26) iz plasti profiliranega hladno valjanega protikorozijsko odpornega jeklenega traku (2) in polnilnega traku - fleksibilnega traku iz termično ekspandiranega grafita "Termografenite" (3).

riž. 1.26. Spiralno navito tesnilo: 1 - zunanji zadrževalni obroč; 2 - jekleni trak; 3 - TMG trak; 4 - notranji zadrževalni obroč;

V obliki prečnega prereza imajo vse vrste SNP profil v obliki črke V. Zbijanje nastane zaradi polnjenja mikrohrapavosti prirobnic s polnilom med stiskanjem, kovinski trak pa deluje kot elastični okvir. Zaradi edinstvenih elastično-plastičnih lastnosti traku Termografenite, SNP ohranja svoje tesnilne lastnosti pri popuščanju vijakov, vibracijah, toplotnem raztezanju, pulziranju tlaka v cevovodih itd.

Glede na vrsto prirobnične povezave so tesnila opremljena z zapornimi obroči:

- za prirobnice tipa "ledge-korth" se uporablja notranji zaporni obroč;

- za "gladke" prirobnice - zunanji in / ali notranji obroč.

Omejevalni obroči so zasnovani za:

- zaščita spiralno navitega dela pred lomljenjem z delovnim pritiskom;

- zaščita spiralno navitega dela pred prekomerno stiskanjem med namestitvijo;

- centriranje tesnila, saj je zunanji premer zapornega obroča enak notranjemu premeru obroča, na katerem so nameščeni pritrdilni vijaki prirobnice.

Material notranji obroči- korozijsko odporno jeklo, zunanje - ogljikovo jeklo. Polnilni material - folija "Thermografenite", debelina 0,60 ± 0,05 mm, gostota 1,0 ± 0,08 g / cm.

VPLIV TESNIL GRAFLEX NA KONSTRUKCIJE POLILNIKA ROTACIJSKE IN BATNE ČRPALKE

Avdeev V.V., doktor tehničnih znanosti, profesor, general direktorja

Ilyin E.T., dr., izredni profesor, namestnik. gen. direktor za tehnično politiko

Ulanov G.A., glavni oblikovalec

Povzetek. Pričujoče delo obravnava delovanje tesnilne mase za polnjenje črpalke pri obdelavi okoljskih in kompresijskih sil. Primerjava je bila narejena med interakcijo tesnil po meri in tesnil "Graflex" s tesnjenimi površinami. Podani so bili priporočili za modifikacijo polnilnika pri uporabi tesnil "Graflex". Učinkovitost uporabe "Graflexa" je bila ocenjena v primerjavi s tesnilnimi masami po meri.

Najbolj razširjena v enotah tesnil gredi centrifugalnih črpalk je že dolgo znana in enostavna po zasnovi mehka embalaža za polnjenje. Večina proizvedenih mehkih polnilnih embalaž je sestavljena iz vlaknaste tkane podlage, impregnirane z mazivom z dodatkom antifrikcijskih snovi (grafit, smukec itd.).

Tesnost polnilne škatle je v prvi vrsti določena s hidravličnim uporom embalaže, ki jo ta povzroči na zaprt delovni medij, in s stopnjo pritiska na dele, ki jih je treba zatesniti. V realnih pogojih delovanja na pakiranje polnilnice na eni strani deluje sila zategovanja žleze, na drugi strani pa pritisk delovnega medija, zaradi česar pride do plastične deformacije materiala in njegovega zbijanja, kar zagotavlja zmanjšanje poroznosti in prepustnosti.

Hkrati se med delovanjem dotraja embalaža polnilnice, kar spremlja odstranitev materiala izven polnilnika. Tesnost tesnila za polnjenje se med obrabo zmanjša in zahteva občasno obnovo. Obraba embalažnega materiala je odvisna od številnih dejavnikov, med katerimi so glavni hrapavost površine gibljivega dela, ki ga je treba tesniti, vrsta gibanja glede na embalažo (vratno ali rotacijsko), intenzivnost gibanja, kontakt tlak embalaže na gred, tlak zatesnjenega delovnega medija, agregacijsko stanje ter fizikalne in kemijske lastnosti medija, ki ga je treba tesniti, trdnost notranjih vezi embalažnega materiala.

Za ponovno vzpostavitev določene stopnje tesnosti se oljno tesnilo zategne. Težavo pri ponovni vzpostavitvi tesnosti polnilnika, ki se je zmanjšala zaradi mehanske obrabe embalaže, z zategovanjem polnilnice, je mogoče razložiti takole. Tanka plast embalaže, ki meji na gibljivi del, ki ga je treba zapečatiti, je izpostavljena obrabi. Zaradi odrgnine s strani gibljivega dela je poroznost materiala v tej tanki plasti večja kot v preostalem delu embalaže. Poroznost te plasti bi lahko zmanjšali z aksialnim stiskanjem in polnjenjem praznin z materialom iz osnovnega sloja. Polnjenje takšnih praznin z embalažnim materialom je v veliki meri odvisno od plastičnih lastnosti materiala, za katere je značilen stranski tlačni koeficient (Kb), ki določa delež aksialne sile, ki deluje na tesnilni element, prenesene v radialni smeri (za večino tradicionalno uporabljenih pletenih embalaž, kot so AP, AC, APR, AGI KB = 0,35-0,45). Med delovanjem se s periodičnim zategovanjem polnilnega materiala embalažni material stisne, izgubi svojo plastičnost in sposobnost deformacije v aksialni in radialni smeri. Zato je treba za zagotavljanje tesnjenja sklopa uporabljati vedno več aksialne sile, dokler ne pride trenutek, ko stiskanje polnilne škatle ne zagotavlja več tesnosti sklopa in je potrebna zamenjava tesnila.

Navedenemu je treba dodati, da se osna sila, ki deluje na embalažo, močno zmanjša po globini sabirnice, zaradi trenja embalaže ob stene komore in puše gredi, pa tudi zaradi notranjega trenja v samem pakiranju, kar nastane med stiskanjem. Po drugi strani pa je sila trenja embalaže na spojnih površinah odvisna od hrapavosti obloge in sten polnilne škatle, kar pomeni, da je porazdelitev sil vzdolž globine polnila odvisna od teh dejavnikov. Ker vsak tesnilni obroč zaradi sil trenja oslabi silo zategovanja leve, s povečanjem globine polnilne škatle in številom nameščenih obročev se bo tlačna sila zadnjih obročev zmanjšala. Zmanjšanje tlačne sile vodi v dejstvo, da so plasti embalaže, ki so v stiku z delovnim medijem, premalo zgoščene, zato lahko medij prodre tako skozi pore same embalaže kot med steblom in embalažo, kar vodi v raztlak embalaže. polnilnica.

riž. 1. Kvalitativna karakteristična porazdelitev radialnega tlaka vzdolž globine tesnila polnilnika.

Ро - aksialni pritisk na embalažo polnilnika s strani tlačne puše;

Рр - tlak delovnega medija;

Рв - pritisk, ki ga izvaja tesnilo na gredi.

Kvalitativna sprememba radialne sile na gredi vzdolž dolžine polnilne škatle, od skupnega delovanja delovnega medija in vpliva tlačne puše, je prikazana na sl. 1. Kot je razvidno iz slike, največjo obremenitev nosijo prvi obroči, ki imajo med delovanjem obrabo 70 % obrabe celotnega tesnila polnilnega prostora, hkrati pa se zadnji obroči skoraj ne obrabijo in so v bistvu odveč. Dodati je treba, da je strmina predstavljene karakteristike v bistvu odvisna od lastnosti materiala (od vrednosti koeficienta bočnega tlaka), manjši kot je Kb, bolj bo ta krivulja strma.

Poleg koeficienta prečnega tlaka ima zasnova polnilnika pomemben vpliv na količino pritiska embalaže, ki jo je treba zatesniti na tulec gredi.

riž. 2. Zasnova polnilnice z vmesnim obročem za luči za običajna pakiranja.

1. gred črpalke;

2. bronasti obroč oljnega tesnila;

3. stena polnilnice;

4. tlačni tulec;

5. obroč za luči.

Večina obstoječih izvedb polnilnika centrifugalnih črpalk je narejenih s poševnicami na končni strani polnilnega polja in na tlačni puši, sl. 2. Skrajni tesnilni elementi pod delovanjem takšnega poševnega roba doživijo dodatno silo (Prad), ki jih pritisne na tulec gredi, slika 3. Posledično se poveča radialni učinek najbolj zunanjih (prvih in zadnjih) tesnilnih elementov na zaščitni tulec gredi in njihova obraba se še poveča, pri čemer se ne obrabi le tesnilni material, temveč tudi zaščitni tulec gredi. Operativna praksa je pokazala prisotnost značilnih obrabnih območij tulca gredi na območju, kjer se nahajajo ti obroči. Posledično je po 0,5-1 letih, odvisno od pogojev delovanja, potrebno popraviti ali zamenjati zaščitni tulec.

Slika 3. Diagram prerazporeditve prenosa aksialne sile iz poševne potisne puše.

1.-stena polnilnice; 2.-potisna puša; З.-gred črpalke;

Ro - aksialna sila, ki deluje na tlačno pušo;

Pa je osna sila, ki jo tlačna puša prenaša na tesnilni obroč;

Rrad je radialna komponenta aksialne sile.

Poleg tega lahko nastali preveliki radialni tlaki povzročijo povečano trenje, lokalno segrevanje gredi in celo prevretje delovne tekočine in posledično zasilno uničenje embalaže polnilnika.

V svetovni praksi se vse pogosteje uporabljajo tesnila na osnovi termično ekspandiranega grafita (TRG), ekspandiranega politetrafluoroetilena (PTFE) in njihovih kompozitov z uporabo ojačitvenih vlaken visoke trdnosti. Eden glavnih proizvajalcev teh izdelkov v Rusiji že več kot 12 let je NPO UNIHIMTEK, ki proizvaja celotno paleto tesnil pod blagovno znamko GRAFLEX.

Glavne prednosti novih tesnilnih izdelkov pred paronitnimi, azbestno-grafitnimi obroči, azbestnimi in bombažnimi embalažami določa dejstvo, da so uporabni v širšem obsegu.

(praktično neomejen) razpon temperatur in tlakov, imajo dobro stisljivost (20-60%) pod obremenitvijo in obnovitev (10-70%) po odstranitvi, elastičnost (8-12%), ne izgubi teh lastnosti sčasoma - ne se ne sprostijo in "ne starajo", so kemično inertni in uporabni v skoraj vsakem okolju, zagotavljajo tesnjenje tesnjene enote za dolgo časa brez sistematičnega zategovanja, imajo nizek koeficient trenja 0,02 - 0,12% in visoko toplotno prevodnost.

Prisotnost zgoraj navedenih lastnosti omogoča uporabo teh materialov za tesnjenje premičnih spojev pri visokih hitrostih drsenja (do V = 25 m / s) v širokem razponu temperatur in tlakov.

Trenutno za tesnjenje črpalk Unikhimtek CJSC proizvaja tesnilne elemente v obliki obročev (obroči nizke gostote KGN iz materiala GRAFLEX) in pletenih tesnil (NGF pletene tesnilke iz materiala GRAFLEX). Poleg tega so tesnilni obroči izdelani iz več vrst, zviti (KGN-V) in večplastni, različnih vrst(KGN-SO, KGN-SOP).

Sukani obroči so izdelani s spiralnim navijanjem grafitni trak sledi hladno stiskanje v kalupu do določene gostote. Zaradi takšnega stiskanja se plasti folije deformirajo v obliki nabora v aksialni smeri in so med seboj trdno povezane, kar zagotavlja tesnost. Gostota stiskanja obročev je določena s parametri in pogoji nadaljnjega delovanja in je običajno v območju ρ = 0,9-N, 35 g / cm³. Ti obroči imajo visok koeficient bočnega tlaka (Kb = 0,7-0,85), zato se uporabljajo za zagotavljanje tesnjenja pri nizkih vrednostih aksialnega tlaka.

Večplastni obroči so sestavljeni iz izmeničnih, vodoravnih plasti grafitne folije, izrezane iz pločevine (pravokotno na os obroča). Obroč KGN-SO je izdelan s plastenjem in lepljenjem plasti skupaj. Obroč KGN-SOP je izdelan iz grafitne folije z izmeničnim polaganjem vsake plasti in naknadnim hladnim stiskanjem. Ti obroči imajo visoko toplotno prevodnost v radialni smeri λ> 120 W / (m K) in nizek koeficient stranskega tlaka (Kb = 0,1-0,15), zato se uporabljajo za odvajanje toplote in kot dušilni obroči. Zaradi majhne vrednosti Kb med stiskanjem med gredjo in obročem ostane zelo majhna reža, kjer se tok medija duši, kar zagotavlja več ugodnih razmerah delo ostalih obročev.

Pletena tesnilna tesnila so izdelana v obliki vrvice, pretežno kvadratnega preseka, skoznega, večvrstnega, diagonalnega tkanja. Tkalna preja se proizvaja z zvijanjem traku grafitne folije. Za dajanje trdnosti pleteni embalaži v fazi proizvodnje folije je ojačana z nitmi iz različnega materiala(bombažna nit, steklena vlakna, kovinska žica in drugi ojačitveni materiali). Za razširitev lastnosti tesnilnega materiala se uporabljajo pletene embalaže v kombinaciji z drugimi materiali, zlasti z ekspandirano fluoroplastično vlakno visoke trdnosti - "Kevlar" (SVM). Za povečanje tesnilnih lastnosti pletene embalaže, pa tudi za zmanjšanje njihovega koeficienta trenja in korozivnosti se uporablja impregnacija posebne formulacije in maziva.

Koeficient bočnega tlaka za pleteno tesnjenje NGF (Kb = 0,5-0,6), hkrati pa ima ta embalaža dovolj visok koeficient toplotne prevodnosti, primerljiv s toplotno prevodnostjo kovine ohišja črpalke.

Različne tehnologije za izdelavo tesnilnih izdelkov iz materiala GRAFLEX vam omogočajo, da pridobite komplete embalaže z določenimi potrošniškimi lastnostmi.

riž. 4. Shema tesnila polnilne gredi delujočih črpalk s kompletom tesnilnih elementov GRAFLEX.

Zasnova tesnilnega sklopa gredi črpalke, ki so ga proizvajalci predhodno zasnovali za tradicionalno tesnilni materiali(polnilo iz azbesta, bombaža in sintetični materiali Z različne vrste impregnacija) je prikazano na sliki 4a. Globina polnilnika je običajno nastavljena veliko število obroči (6-12 kosov), ki vnaprej določajo ustvarjanje velike aksialne sile med stiskanjem polnilne škatle, vodi do povečanja neenakomernega pritiska na gred v radialni smeri in hitre obrabe ekstremnih tesnilnih elementov. Na končnih površinah tesnilnega sledilca, polnilne škatle in vmesnega obroča luči so narejeni poševniki pod kotom α = 15 ° do končne površine, da se izboljša deformacija pakiranja od zunanjega premera do gredi.

NPO UNICHIMTEK na podlagi testov in izkušenj delovanja tovrstnih sestavov polnilnice priporoča uporabo pletene embalaže tipa NGF kot tesnila, ki zagotavlja dolgotrajno in zanesljivo delovanje z minimalnim puščanjem in povečanjem življenjska doba tesnila za 2-4 krat ali več, odvisno od pogojev delovanja. V tem primeru se zasnova polnilne škatle ne spremeni. V nekaterih primerih je ob prisotnosti abrazivnih delcev v mediju priporočljivo namestiti zunanje obroče iz embalaže z močnejšimi navoji, na primer iz kevlarja (SVM).

Če uporaba NGF embalaže ne zagotavlja želenih rezultatov glede življenjske dobe, količine puščanja delovnega medija ali srednjega tlaka je dovolj visoka Prab> 2MPa, je to predvsem posledica konstrukcijskih pomanjkljivosti naprave. sklop tesnila gredi, ki ga je mogoče kompenzirati s posebnimi obroči TRG GRAFLEX. Konfiguracijski diagram takšnih enot je prikazan na sliki 46. Ta konfiguracija zagotavlja, da tesnilo deluje praktično brez puščanja (stopnja puščanja je 1-5 kapljic na minuto).

riž. 4b. Shema tesnila polnilne gredi delujočih črpalk s kompletom tesnilnih elementov GRAFLEX.

Obroči za prenos toplote zagotavljajo učinkovito odvajanje toplote tako zaradi visoke toplotne prevodnosti (v primerjavi z NGF polnili in obroči tipa B KGN), kot tudi zaradi visoke učinkovitosti dušenja delovnega tlaka in izenačevanja radialnega tlaka na gredi po dolžini polnilnika, kar vodi do enakomerne in počasnejše obrabe oljnega tesnila.

Za dušenje visokega tlaka delovnega medija (2 ÷ 4 MPa), kot tudi za delovne medije s precejšnjo količino mehanskih nečistoč, je mogoče na strani delovnega medija zapored namestiti več dušilnih obročev. Slika 4c prikazuje eno od možnih konfiguracij za sklop polnilne škatle ob prisotnosti obroča za luč.

riž. 4c. Shema tesnila polnilne gredi delujočih črpalk s kompletom tesnilnih elementov GRAFLEX.

Za enoto polnilnika gredi črpalke, katerega zasnova bo razvita za predvideno uporabo kompletov tesnil GRAFLEX TRG, priporočamo spremembe, prikazane na sliki 5. Končni ploskvi tlačne puše in vmesnega lanternega obroča sta izdelani pravokotno na os gredi, brez poševnic, kar omogoča enakomernejšo porazdelitev radialnega pritiska na gred po dolžini sabirnega prostora. Namesto kovinskih (jeklenih, bronastih) podsalyshkovyh obročev, nameščenih za dušenje medija z minimalnimi razmiki vzdolž gredi δ = 0,2 ÷ 0,3 mm, je mogoče namestiti poseben dušilni obroč iz TRG "Grflex" tipa KGN-S. Zaradi elastičnosti materiala, nizkega koeficienta trenja, visoke toplotne prevodnosti in odpornosti proti obrabi dušilni obroči dolgo časa ohranjajo minimalne odmike, kar je predpogoj za izjemno visoko učinkovitost tlačnega dušenja.

Slika 5. Shema sklopa polnilne škatle za uporabo tesnil tipa GRAFLEX.

Rezultati raziskave so pokazali, da je za zagotovitev zanesljivega tesnjenja s tesnilnimi materiali GRAFLEX pri tlaku delovnega medija do Рр ≤ 1 MPa potreben komplet, sestavljen iz 3-5 tesnilnih obročev, in pri tlaku delovnega medija, višjem od Рр.< 1МПа, целесообразно устанавливать комплект, состоящий из 6 колец.

Poleg tega zaradi tako imenovanega "samozdravilnega" učinka, ki je v tem, da je ob stiku s tesnilnimi izdelki iz TRG zatesnjena površina prekrita tanek sloj grafita, zaradi katerega se mikrohrapavosti zapolnijo, površina postane bolj gladka in pride do nadaljnjega stika embalaže z natisnjeno površino, zaradi česar se koeficient trenja zmanjša na k = 0,02-0,05 (suho trenje TRG na jeklo k = 0, l-0,12). Vse to pomaga zmanjšati obrabo embalaže, kar ima za posledico zanesljivo tesnost in vzdržljivost tesnila z manj tesnilnimi elementi.

Po drugi strani pa zmanjšanje števila tesnilnih elementov omogoča zmanjšanje dimenziječrpalke, za zmanjšanje porabe kovine izdelka, za zmanjšanje stroškov tesnilnih materialov.

Še večji učinek med delovanjem dosežejo potrošniki. Spodaj so rezultati ocenjevanja učinkovitosti uporabe materialov GRAFLEX v primerjavi s tradicionalnimi embalažami.

Spremembo stroškov materiala za leto, v primeru zamenjave tradicionalnih tesnil na osnovi azbesta z GRAFLEX, lahko ocenimo z izrazom:

Kje: С asb, С gr - cena azbestnega tesnila oziroma tesnila GRAFLEX, rubljev / kg;

G asb, G gr - poraba materiala za embalažo polnilnice iz azbesta oziroma GRAFLEX-a, kg;

η asb, η gr - življenjska doba azbestnih in GRAFLEX tesnil, tedne;

η leto je število tednov v letu.

Kot primer upoštevajte spremembo stroškov materiala za centrifugalno črpalko, ki se uporablja za črpanje bitumna v rafineriji Syzran, ob upoštevanju dejanske življenjske dobe tesnil.

ΔS = (0,4 150 / 2,5-0,4 1350/26) 52 = 168 rubljev / leto

Tako je kljub bistveno višji ceni tesnil GRAFLEX (C gr = 1350 rubljev / kg in C asb = 150 rubljev / kg) posledično prihranek stroškov materiala na leto 168 rubljev na črpalko. Toda učinkovitost nove generacije ni omejena na to.

Visoka toplotna prevodnost GRAFLEX-a in nizek koeficient trenja omogočata delovanje sestavov polnilnega prostora centrifugalnih črpalk brez puščanja črpanega medija skozi tesnila (v nekaterih primerih je zagotovljeno puščanje v območju 1 -5 kapljic na minuto). Uporaba običajnih embalaž zahteva uhajanje majhne količine prečrpanega medija (5-20 kapljic na minuto (pravzaprav tudi več, če medij ni strupen)), da preprečimo segrevanje polnilnice, kar ustreza srednjemu puščanju. približno 0,5-1,0 l / h (dejansko lahko puščanje doseže 3 l / h). Za eno leto (7000-8000 ur) takšna puščanja znašajo od 4 do 8 ton izdelka. Ekonomski učinek v tem primeru lahko ocenimo z izrazom:

![]()

kjer je G znoj - puščanje črpane tekočine, t / leto;

С pr - cena 1 tone črpane tekočine, rub / t.

Ob upoštevanju cene nafte - 3.000 rubljev / tono, bo učinek zmanjšanja izgub v tem primeru od 1.2.000 rubljev / leto na 24.000 rubljev / leto, kar je skoraj 100-krat višje od stroškov materialov.

Zmanjšanje koeficienta trenja pri uporabi tesnil GRAFLEX za več kot trikrat omogoča zmanjšanje porabe energije za pogon črpalke. Ti stroški krijejo tudi večkratni strošek nakupa tesnilnega materiala GRAFLEX. Za sodobne centrifugalne črpalke je mehanski izkoristek, ki upošteva izgube energije zaradi trenja v tesnilih, ležajih in trenju diskov η m = 0,92-0,99. Poraba energije za premagovanje sil mehanskega trenja v polnilnici pri tradicionalnih embalažah je približno α c = 50 % skupnih mehanskih izgub.

V tem primeru bomo upoštevali količino zmanjšanja porabe energije na naslednjem primeru: pri črpalki s pogonsko močjo NE = 100 kW zamenjava tradicionalnega tesnila za polnjenje s tesnilom GRAFLEX omogoča zmanjšanje izgub energije v polnilnici za 2 /3. Če predpostavimo, da je začetni mehanski izkoristek črpalke η m = 0,95, potem je rezultat naslednja vrednost varčevanja z energijo:

ΔN E = 2/3 α c N E = 0,667 0,5 0,05 100 = 1,6675 kW

Zdi se, da je to nepomembna vrednost. Vendar pa je s časom delovanja črpalke τ = 7000 ur na leto mogoče doseči prihranke energije:

E g = 1,6675 - 7000 = 11672,5 kW.

Če je cena električne energije 50 kopecks, bo prihranek S eq.e = 5836 rubljev. Za primerjavo, komplet embalaže za polnjenje za takšno črpalko v povprečju stane približno 500 rubljev.

Še večji učinek je dosežen s podaljšanjem življenjske dobe zaščitne vložke gredi. Obratovalne izkušnje so pokazale, da je pri uporabi tradicionalnih tesnil po enem letu delovanja potreben bodisi utor ali najpogosteje zamenjava zaščitnega tulca. Uporaba tesnil iz materiala GRAFLEX omogoča, da puša deluje 3-4 leta delovanja. Tako bodo prihranki pri trikratnem podaljšanju življenjske dobe termo vtičnice:

![]()

Od z.v. - cena zaščitnega rokava za to črpalko, rubljev;

S p.p. - cena obnovitvena dela zamenjati zaščitni tulec, drgnite.

Skupni gospodarski učinek bo:

Vračilo tesnilnih materialov GRAFLEX, kot kažejo izkušnje iz obratovanja, ne presega dveh do treh mesecev.

NPO UNIKHIMTEK je na podlagi eksperimentalnih raziskav in eksperimentalno-industrijskega delovanja razvil in implementiral komplete tesnil iz materialov GRAFLEX za delovanje črpalk, ki zagotavljajo zmanjšanje puščanja tekočine in podaljšanje življenjske dobe. Na podlagi rezultatov teoretičnih in eksperimentalnih študij so bila oblikovana priporočila za spremembo zasnove polnilnika črpalke pri uporabi tesnilnih materialov GRAFLEX, ki zmanjšujejo puščanje tekočine, zmanjšujejo obrabo tulcev gredi, porabo tesnilnega materiala in znižujejo obratovalne stroške.

LITERATURA

- Domashnee A.D., Khmelniker V.L. Tesnila za polnjenje Oprema za NPP. - M .: Atomshdat, 1980, 112s.

- Krishnek R. Tesnilni sistemi na osnovi grafita. Kemijska in naftna in plinska tehnika, št. 8, 2000.

- Vorokhov A.M., Gashnin A.S., Dodonov N.T. Embalaža iz vlaken in kompozitov. M .: Mashinostroenie, 1966, 312 str.

- Ilyin E.T. Ruska visokozmogljiva tesnila GRAFLEX - Materiali industrijskega srečanja vodilnih mehanikov naftnih in petrokemičnih podjetij v Rusiji in SND. Kirishi, 2002, S. 2 59-266.

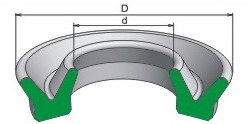

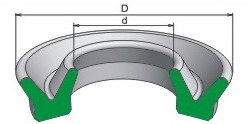

Glavni del proizvodnje oblikovanih gumijastih izdelkov je na tesnilnih napravah, od katerih je odvisna zmogljivost in zanesljivost sklopov in mehanizmov, tesnjenje in tesnjenje spojev, šivov in vseh vrst povezav. Namen tesnil je preprečiti ali zmanjšati puščanje tekočine ali plina v spojih delov strojev, cevovodov in drugih sistemov. Tesnila so premična, stacionarna, kontaktna in režna. Imajo lahko zapleten profil prečnega prereza, ki zagotavlja tesnost in zahtevano hitrost mehanizma, zmanjša segrevanje delovne tekočine v sistemu in ščiti pred prodiranjem tujih snovi v tehnično napravo in preprečiti zunanje puščanje delovne tekočine. Odvisno od kemična sestava in fizične lastnosti gumijasta tesnila se lahko uspešno uporabljajo v najrazličnejših pogojih in se uporabljajo v vseh panogah. Pomična kontaktna tesnila vključujejo O-obroče, ustna tesnila in druge vrste posebnih tesnil. Na primer, O-obročki, izdelani v skladu z GOST 9833-73, so zasnovani za zanesljivo delovanje v hidravličnih sistemih pri tlakih do 32 MPa, v fiksnih spojih - do 50 MPa. Pri višjem tlaku delovne tekočine v sistemu je priporočljiva uporaba gumijastih manšet.

Vrste manšet

Zagotavlja tesnost v hidravlične naprave ah za stroje in sklope (GOST 6969-54, TU 38-1051725-86)

Primeri označb: Manšeta 80x100 GOST 6969-54- manšeta za tesnjenje cilindra s premerom 100 mm, palica s premerom 80 mm

Zagotavlja tesnjenje reže med cilindrom in batom pri tlaku od 0,1 do 50 MPa s povratno hitrostjo največ 0,5 m / s pri temperaturi od -60C do + 200C (GOST 14896–84, GOST 6969–54 ). Glede na zasnovo in vrednost efektivnega tlaka so izdelani trije tipi

Primeri označb: Manšeta 1-20x12-4 GOST 14896-84 - manšeta tipa 1 za tesnjenje cilindra s premerom 20 mm, palica s premerom 12 mm iz gume skupine 4

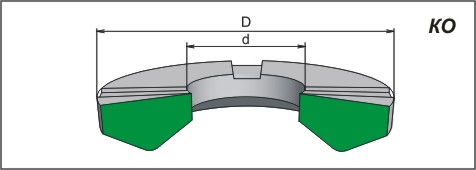

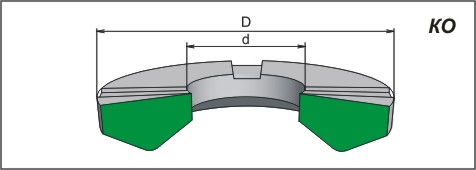

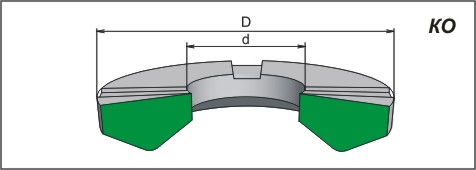

Služi za tesnjenje palic in cilindrov hidravličnih naprav, ki delujejo v okolju mineralnih olj, olj, svežih in morska voda, vodne emulzije pri tlakih do 63 MPa pri temperaturah od –50 do +120 ° C s povratno hitrostjo do 3 m / s. Te manšete so nameščene skupaj s kovinskim nosilcem in tlačnimi obroči (GOST 22704-77)

Primeri označb: Podporni obroč KO 70x95-2 GOST 22704-obroč notranji premer 70 mm, zunanji premer 95 mm iz gume skupine 2

Primeri označb: Chevron manšeta M 70x95-2 GOST 22704- manšeta z notranjim premerom 70 mm, zunanjim premerom 95 mm iz gume skupine 2

Primeri označb: Stiskalni obroč KN 70x95-2 GOST 22704 - prstan z notranjim premerom 70 mm, zunanjim premerom 95 mm iz gume skupine 2

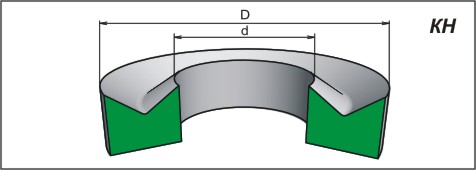

Zasnovan za tesnjenje valjev in palic pnevmatskih naprav, ki delujejo pri tlakih od 0,005 do 1 MPa pri temperaturah od -65 do +150 ° C s povratno hitrostjo do 1 m / s (GOST 6678-72). Obstajata dve vrsti - tip 1 (za tesnila cilindra) in tip 2 (za tesnila stebla)

Primeri označb: Tesnilni obroč 1-025-3 GOST 6678-72- obroč tipa 1 za cilinder s premerom 25 mm iz gume skupine 3

Primeri označb: Tesnilni obroč 2-010-1 GOST 6678-72- obroč tipa 2 za palico s premerom 10 mm iz gume skupine 1

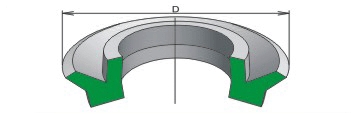

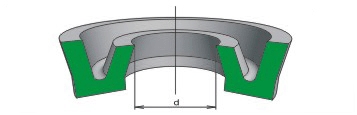

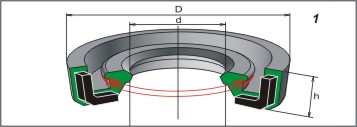

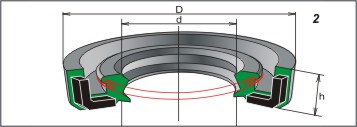

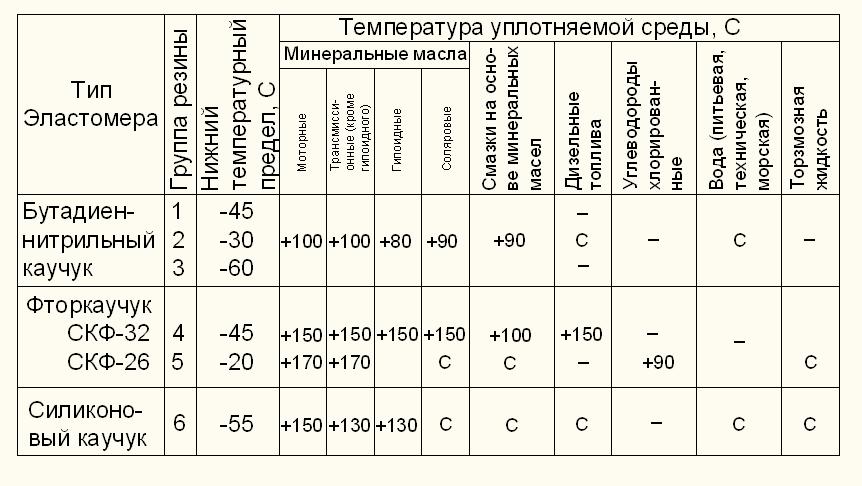

Za tesnjenje vrtljivih gredi delujejo v težjih delovnih pogojih v mineralno olje, voda, dizelsko gorivo, pri nadtlaku do 0,05 MPa, temperaturah od -60 do +170 (odvisno od gumijaste skupine) in hitrosti vrtenja do 40 m/s gumijaste manšete, ojačane (GOST 8752-79)... Takšne manšete imenujemo tudi oljna tesnila. Te manšete so ojačane s kovinskim obročem in okroglo vzmetjo. Kovina obroča se nahaja v gumijasti plasti, ne reagira z agresivnim okoljem in krepi splošna zasnova, vzmet pa pritisne delovni rob manšete na gred. Iz nekaterih vrst manšet je mogoče izdelati fluoroelastomer in silikonska guma... To omogoča uporabo ojačanih manšet v širokem razponu parametrov delovanja pri izjemnih obremenitvah pod vplivom najbolj agresivnih medijev.

Proizvedeno v dveh vrstah:

jaz — enorobni (za preprečitev puščanja zaprtega medija);

II — enorobni s prtljažnikom (za preprečitev puščanja tesnjenega medija in zaščito pred prodiranjem prahu)

Proizvedeno v dveh različicah: 1. z obdelanim robom (obrezovanje); 2.z oblikovanim delovnim robom.

Primeri označb: Ovratnik 2.1-60 * 80-4 GOST 8752-79 - ovratnik tip 2, različica 1, za gred s premerom 60 mm z zunanjim premerom 80 mm iz gume skupine 4

Opombe:

- Črka "C" pomeni, da je primernost gume za tesnjenje določene skupine medijev določena po dogovoru med proizvajalcem in kupcem;

- Znak "-" pomeni, da elastomer ni primeren za tesnjenje v navedeni skupini medijev.

Vsi Kharprompolimer LLC so izdelani v skladu z GOST 8752-79.

Naprava za mešanje tekočih medijev

1. Baklanov N.A. Mešanje tekočin. L.- Kemija, 1979.63s.

2. Bogdanov V. V. Khristoforov E. I. Kdotsung B. A. Učinkoviti mešalniki za izmenjavo mase. L.- Kemija, 1989.224s.

3. Braginsky L.N. Vegačev V.I. .Varabash V.M. Mešanje v tekočem mediju; fiz. osnove in inž. metode izračuna. L. Kemija, 1984.336s.

4. Vasilcov 3.A. Ushakov V.G. Naprava za mešanje tekočih medijev: Ref, priročnik. Leningrad-. Strojništvo, 1989.271s.

5. Kantorovič 3. V. Stroji kemične industrije. M. - Strojništvo, 1965.415s.

6. Kasatkin AG Osnovni procesi in aparati kemijske tehnologije. M.-. Kemija, 1973.750.

7. Krivorot A. S. Konstrukcijska in konstrukcijska načela strojev in naprav kemična industrija... Ts .: Strojništvo, 1976.376s.

8. Leontyeva AI Stroji in aparati kemične industrije. Učbenik. dodatek. Tambov: TSTU, 1991.4.1. 104s.

9. Stroji in naprave za kemično proizvodnjo / Ed. I. I. Černobil. M.: strojništvo, 1975.456s.

10. Holland F.A., Chapman F.S. Kemični reaktorji in mešalniki za tekočofazne procese: Per. iz angleščine Moskva: Kemija, 1974.208s.

Tesnilo se uporablja za ustvarjanje tesnila med stacionarnim telesom aparata in vrtečo se gredjo. Glede na fizikalno-kemijske lastnosti in parametre delovnega okolja ter zahteve industrijske sanitarne, varnostne in požarne ogroženosti so naprave za mešanje tekočih medijev opremljene s polnilnico oz. mehanska tesnila, hidravlična tesnila ali imajo hermetično zaprt pogon.

Pakiranje polnilne škatle sestoji iz ohišja, polnila, potisne puše, polnilne škatle in veznih drogov (slika 27). Tesnjenje se doseže s pritiskom na embalažo na vrtečo se gred. Med gredjo in tesnilnim sledilcem je reža 0,5 - 0,75 mm, med gredjo in potisnim tulcem pa nekoliko večja reža (1 - 1,5 mm). Ti razmiki odpravljajo možnost obrabe gredi na teh mestih. Lito železo se uporablja za izdelavo tesnilnega sledilca in potisnega tulca. Če med gredjo in polnilom ni reže, mora biti slednji izdelan iz brona.

1 - ohišje; 2- potisni rokav; 3- pakiranje; 4 - potisni obroč (pas).

Slika 27 -Škatla za polnjenje.

V nekaterih primerih je polnilnica tudi opora za gred (čelni ležaj). Nato se reža med gredjo in tlačno pušo zmanjša na minimum, t.j. na zdrsnem pristanku. Tlačni tulec je opremljen z napravo za dovod in razdeljevanje maziva in je izdelan iz brona ali opremljen z bronastim vložkom.

Polnilnik (slika 28) ima na sredini tesnilnega sloja polnilnega obroča, ki zagotavlja enakomerno dovajanje masti po celotnem obodu gredi do sredine embalaže. Za odvajanje toplote je žleza opremljena s hladilnim plaščem.

1 - ohišje; 2- majica; 3- potisni rokav; 4- pakiranje; 5- mazalni obroč; 6- obstojni obroč (sprejemnik žlez) .

Slika 28 - oljno tesnilo z mazalnim obročem.

Kot polnila se najpogosteje uporabljajo bombažni, konopljini in azbestni materiali.

Spodaj so temperaturne mejne vrednosti, pri katerih se lahko embalaža uporablja.

Tabela 1.2 - Mejne temperature za embalažo za polnjenje.

Navedena pakiranja se lahko uporabljajo pri tlakih 0,6-4 MPa, odvisno od temperature in uporabljene impregnacijske sestave. Impregnacija se uporablja za izboljšanje tesnjenja in zmanjšanje koeficienta trenja embalaže ob gred. Za impregnacijo embalaže se uporabljajo mast, parafin, bitumen, grafit, tekoče steklo, mast, viskoza itd.

Med zgornjimi embalažami je treba omeniti fluoroplastiko. Ima nizek koeficient trenja, zato je njegova življenjska doba nekaj desetkrat daljša kot pri drugih materialih. K temu prispeva tudi njegova visoka kemična odpornost. Pomanjkljivosti fluoroplastike so relativno visoka trdota (kar zahteva veliko truda pri zategovanju žleze) in visoki stroški. Te pomanjkljivosti so odpravljene pri pakiranju azbestne vrvice, impregnirane s fluoroplastično suspenzijo.

Pri visokih temperaturah (t> 300 °C) se uporablja suha embalaža. Najpogostejša suha embalaža znamke AG-50 je sestavljena iz 50 % grafita, 45 % azbesta z dolgimi vlakni in 5 % aluminijevega prahu. Do puščanja zaprtega medija v suhih embalažah pride zaradi njihove poroznosti. Tudi z visoki tlaki s stiskanjem embalaže (30 - 60 MPa) ostane porozna, saj sta njeni sestavni deli - azbest in grafit - porozna telesa.

Tesnila za polnjenje se uporabljajo v napravah, ki delujejo pri tlakih do 0,1 MPa in temperaturah do 70 °. Ni jih mogoče uporabiti v vakuumu, obdelavi v napravah v strupenih in eksplozivnih okoljih. Hitrost gredi - od 5 do 320 vrt / min.

Za normalno delo polnilnica je potrebna tako, da je tlačna sila spodnjih plasti na gred enaka tlaku medija. Sila pritiskanja tesnilke na gred deluje v radialni smeri, medtem ko tesnilka pritiska tlačna puša v aksialni smeri. Shema polnilnika je prikazana na sliki 29. Če bi kot polnilka služila idealna tekočina, bi bile osne in radialne sile enake (P x = P y) v vseh njenih odsekih. Ker pa je embalaža deformabilna trdna snov, je P x<= Р у и, кроме того, сила прижатия набивки к валу будет изменяться по высоте сальниковой камеры вследствие трения набивки о вал и корпус при её деформации, т.е. при сжатии.

1 - gred; 2 - potisni rokav; 3- stavba.

Slika 29 - Diagram porazdelitve sil v polnilnici.

Razmerje med aksialnimi in radialnimi silami lahko izrazimo z odvisnostjo:

Vrednost m je odvisna od embalažnega materiala, tlaka in drugih dejavnikov in se giblje od 1,5 do 5.

Zakon spremembe osne sile vzdolž višine žleze lahko predstavimo na naslednji način:

, (1.40)

, (1.40)

kjer je S = (D-d) / 2; f = m TP / m; m TR je koeficient trenja tesnilke na gredi in ohišju polnilnika.

V spodnjem delu pri y = 0 velja enakost P y = P 0, v zgornjem delu pa pri y = h enakost P y = P 0 exp (2 f h / S). Vrednost aksialne sile v zgornjem delu omogoča določitev sile zategovanja iz površine prečnega prereza embalaže in izračun veznih drogov.

S skupno rešitvijo enačb (1.39) in (1.40) dobimo zakon variacije radialne sile po višini embalaže, t.j. sile pritiskanja embalaže na gred:

, (1.41)

, (1.41)

Diagram spremembe sile pritiska embalaže na gred je prikazan na sliki 29. Z oddaljenostjo od tlačne puše se ta sila zmanjšuje. Pri visokih višinah pakiranja bo zmanjšanje radialne sile znatno. Pri zasnovi dvojne žleze je mogoče doseči učinkovito prerazporeditev radialne sile, vendar se dvojna žleza ne uporablja, saj je njeno delovanje zelo težko.

Če bi bilo tesnjenje popolnoma trdno, potem v nasprotju s predpostavko o idealni tekočini tesnila sploh ne bi smeli pritisniti na gred. Za deformabilno trdno snov bo sila pritiskanja embalaže na gred del osne sile. Povečanje pritisne sile je mogoče doseči s konstruktivno tehniko - izdelavo tesnilnih obročev s stožčastimi površinami. Ta tehnika se pogosto uporablja za prave embalaže.

Določite moč, izgubljeno zaradi trenja v oljnem tesnilu. Za tesnilni element z višino dy je sila trenja:

Po zamenjavi vrednosti P x iz enačbe (1.41) in integraciji v območju od 0 do h dobimo:

, (1.43)

, (1.43)

Ob upoštevanju f = m tr / m imamo:

, (1.44)

, (1.44)

Moč, izgubljena zaradi trenja, bo enaka:

, (1.46)

, (1.46)

Koeficient trenja f med vrtenjem gredi je manj pomemben kot pri mirujoči gredi, poleg tega se spreminja s spremembami tlaka. Vse to je težko upoštevati pri različnih pakiranjih pri uporabi enačbe (1.45), zato preidemo na empirično odvisnost (1.46), ki ima za praktične izračune obliko:

Tabela 1.3 - Vpliv geometrijskih dimenzij embalaže polnilnice na izgube moči.

Širina embalaže za polnjenje S, mm je določena s premerom gredi:

![]() , (1.48)

, (1.48)

Mehansko tesnilo. Pri tem tesnilu se tesnost doseže zaradi tesnega stiskanja vzdolž končnih ravnin dveh delov - vrtečega se in mirujočega. Tesnost v takem spoju je mogoče doseči le s kakovostno obdelavo sosednjih površin. Nepravilnosti velikosti 1 mikrona ovirajo normalno delovanje mehanskega tesnila. Torne površine so brušene in lepljene ter imajo visoko obdelavo (št. 10 - št. 12), lahko so ravne, sferične ali stožčaste. Ravne površine se pogosteje uporabljajo, ker pri fini nastavitvi je lažje doseči dobro čistočo torne površine, širina obročaste torne površine ne sme biti velika (manj kot 6 - 8 mm).

V kemični industriji se mehanska tesnila ne uporabljajo samo za reaktorje, ampak tudi za centrifugalne črpalke. Mehansko tesnilo za tesnjenje naprave je prikazano na sliki 30. Obroč 2 se vrti od gredi skozi nosilec 4, sestavljen iz dveh polovic, ki vlečeta gred, in skozi čepe 3. Nepremični obroč 7 je povezan z mehom. Palice 6 z vzmetjo omogočajo nastavitev pritisne sile obročev 2 in 7, meh 8 vam omogoča kompenzacijo iztekanja gredi.

1 - ohišje; 2 - vrtljivi obroč; 3 - lasnica; 4 - nosilec; 5 - vzmet; 6 - potisk; 7 - stacionarni obroč; 8 - meh .

Slika 30 - Mehansko tesnilo.

tesnilo (slika 30) deluje pri tlaku 2 * 10 3 - 1,6 * 10 6 Pa, temperaturi do 250 ° C in frekvenci vrtenja do 10 s -1.

Prednosti - manj puščanja kot v polnilnici, saj pri delu pod vakuumom ni puščanja zraka, izgube moči so desetinke izgub moči zaradi trenja v polnilnici, vzdrževanje ni potrebno, kar je razloženo z visoko odpornostjo proti obrabi. torni par (in s tem vzdržljivost) in dobro delo, ko gred bije.

Pomanjkljivosti so visoki stroški in zapletenost popravila.

Glavna enota mehanskega tesnila je torni par. Material, iz katerega je izdelan, mora imeti odpornost proti obrabi in nizek koeficient trenja. Uporabljeni so naslednji materiali: kislinsko odporno jeklo - en obroč; ogljikov grafit, bron ali fluoroplastika je še en prstan. Fluoroplast se uporablja samo v primeru nizkih tlakov in pri nizkih hitrostih tornega para, saj ima hladen tok. Po zasnovi je mehansko tesnilo lahko notranje in zunanje, enojno in dvojno. Tesnilo, prikazano na sliki 30, je zunanje.

Pri notranjem tesnilu se vrtljivi obroč in tlačne vzmeti nahajajo znotraj naprave v procesnem mediju. Dvojno tesnilo ima dva para trenja in sta v bistvu dve zaporedni enojni tesnili. V dvojnem tesnilu je med oba torna para nameščen tesnilni medij, ki preprečuje puščanje in odvajanje toplote zaradi trenja.

V kemični industriji so najpogostejše naslednje vrste mehanskih tesnil: a) dvojno mehansko tesnilo tipa TD (leva stran slike 31), namenjeno za tesnjenje jaškov naprav za mešanje eksplozivnih, strupenih, požarno nevarnih, strupenih in podobnih medijev. pri tlakih do 0,6 MPa (tip TD-6) in pri tlakih do 3,2 MPa (tip TD-32); b) dvojno mehansko tesnilo ТДП (desna stran slike 31) z vgrajenim ležajem, namenjeno za tesnjenje gredi naprav za mešanje eksplozivnih, strupenih, strupenih in podobnih medijev; c) mehansko tesnilo tipa TSK, v katerem je uporabljen meh iz jekla 12X18H10T (slika 32), namenjen za tesnjenje jaškov naprav za mešanje eksplozivnih, strupenih in strupenih medijev pod pritiskom.

1 - stacionarni tesnilni obroči; 2 - premični tesnilni obroči; 3 - vzmet; 4 - ohišje; 5 - vgrajen podporni ležaj.

Slika 31 - Dvojno mehansko tesnilo tipa TD (leva stran slike) in tip TDP (desna stran slike).

Ta mehanska tesnila se uporabljajo v napravah, ki delujejo pri nadtlaku do 1,6 MPa ali preostalem tlaku najmanj 0,0027 MPa in temperaturi od -20 do +50 ° C.

Zasnova mehanskega tesnila (slika 32.), sestavljenega iz premičnega obroča 5, pritrjenega na gred s pomočjo nosilca 2, in mirujočega obroča 6, ki ga končna površina tesno pritisne na stacionarni obroč z vzmeti 4 in matice 3. Stacionarni obroč 6 je povezan z vijaki 10 s sklopom meha 7. Telo 8 je od zgoraj zaprto s pokrovom 1 in je s prirobnicami in vijaki 9 pritrjeno na pokrov aparata.

1 - pokrov; 2 - vzmet; 3 - premični obroč; 4 - stacionarni obroč; 5 - meh; 6 - ohišje; 7 - vijak.

Slika 32 - Mehansko tesnilo tipa TSK.

Meh je tankostenska cev z valovito površino.

Drgni obroči se mažejo in ohladijo s tekočo vodo, ki kroži v votlini pokrova. Voda, ki je prišla skozi tesnilno površino, se zbira v spodnjem delu ohišja, imenovanem lovilec, in se odvaja skozi nastavek. Fiksni in premični obroči (torni pari) so izdelani iz grafitnega ogljika, jekel 12X18H10T, 40X13, 95X18, hostel D zlitin ali sitalov.

Razmislite o delovanju mehanskega tesnila (slika 33).

Slika 33- Gibanje medija v reži med obroči mehanskega tesnila

Gibanje medija v reži med obroči v cilindričnih koordinatah je opisano z enačbo:

Ker ima tesnilo osno simetrijo, potem in in ker se tlak v reži spreminja le v radialni smeri, potem.

Po poenostavitvi bo enačba (1.49) dobila obliko:

, (1.50)

, (1.50)

Ker je širina kontaktne površine obročev v mehanskem tesnilu majhna, lahko vzamete:

Zdaj bo enačba gibanja medija zapisana na naslednji način:

, (1.52)

, (1.52)

Na podlagi diagrama pretoka medija v reži med obroči, prikazanega na sliki 33, so robni pogoji za enačbo (1.52):

Integracija enačbe (1.52) daje:

, (1.54)

, (1.54)

Z uporabo mejnih pogojev (1.53) dobimo z enačbo (1.54):

, (1.55)

, (1.55)

, (1.56)

, (1.56)

iz katerega najdemo

;  , (1.57)

, (1.57)

Ob upoštevanju konstant c 1 in c 2 bo rešitev imela obliko:

, (1.58)

, (1.58)

Stopnja puščanja na enoto dolžine tesnila bo:

, (1.59)

, (1.59)

Po celotnem obodu tesnila bo stopnja puščanja:

Enačbo (1.60) pretvorimo:

, (1.61)

, (1.61)

Mejni pogoji za enačbo (1.61) z uporabo sheme gibanja medija v reži tornega para Slika 33:

Po integraciji dobimo:

Od tu ugotovimo količino puščanja tekočine v mehanskem tesnilu:

, (1.64)

, (1.64)

Tako velikost reže med obroči mehanskega tesnila najbolj vpliva na količino puščanja. V enačbah (1.60) in (1.64) je ta vrednost vključena v tretjo potenco, zato je treba za normalno delovanje tesnila razmik med obroči zmanjšati na minimum. To je mogoče doseči z mletjem in lepljenjem obročev. Velikost reže je od delčka mikrona do nekaj mikronov.

V mehanskem tesnilu se eden od obročev vrti, zato poleg sil pritiska in trenja na količino puščanja vpliva tudi vztrajnostna sila. Če je kotna hitrost vrtenja medija v reži določena kot aritmetična sredina kotnih hitrosti vrtenja obročev, bo enačba (1.61) ob upoštevanju sile vztrajnosti dobila obliko:

, (1.65)

, (1.65)

Po integraciji in transformaciji se vrednosti puščanja določijo z izrazom:

, (1.66)

, (1.66)

Tako povečanje hitrosti gredi poveča puščanje, ko je aparat pod tlakom, in zmanjša puščanje, ko aparat deluje pod vakuumom.

Vodne pasti so tesnilna enota, zasnovana tako, da preprečuje stik plinastega medija, ki polni notranjo votlino aparata z atmosfero (slika 34). Hidravlično tesnilo je sestavljeno iz nepremičnega valjastega telesa, znotraj katerega je cilindrični pokrov, ki se vrti skupaj z gredjo mešala, vstavljen z režo d glede na njegove nepremične elemente. Pri atmosferskem tlaku v telesu aparata in pravilno izbranih dimenzijah vodno tesnilo zanesljivo ščiti gostote, ki jih je treba tesniti, pred medsebojnim stikom.

1 - ohišje; 2 - vrtljiva kapica; 3 - tesnilni obroč; 4 - stacionarno steklo; 5 - primer.

Slika 34 - Vodni lovilec za naprave splošnega namena (leva stran slike) in za manjše naprave (desna stran slike).

Tesnila za ustnice se uporabljajo v napravah, ki delujejo pri atmosferskem tlaku in temperaturah do 120 ° C. Konstruktivno je tesnilo plošča, pritrjena s sorniki čez luknjo v pokrovu, v obročasti utor diska je nameščen standardni obroč, ki tesni režo med gred in notranjo površino luknje diska.

Hermetično zaprti aktuatorji... Naprave za mešanje zelo strupenih, zelo agresivnih ali požarno nevarnih medijev so običajno opremljene s hermetično zaprtimi električnimi pogoni. Pogoni te vrste so zasnova, pri kateri so aktivni elementi rotorja in statorja elektromotorja zaščiteni pred vplivom medija, ki se meša s posebno izolacijo (mokri stator) ali posebnimi zaščitnimi rokavi (suhi stator). Zatesnjeni mokri ali suhi aktuatorji statorja so lahko napolnjeni s plinom ali tekočino.

Pri električnem pogonu, napolnjenem s plinom (slika 35), je rotor, ki se vrti v plinski votlini, nameščen na kotalnih ležajih. Statorska votlina elektromotorja je zaščitena pred stikom s hlapi mešanega medija s tankostensko zaščitno pušo 5. Po potrebi se zaščitni tulec lahko namesti tudi na rotor 11. Pri tovrstnih električnih pogonih so kotalni ležaji so običajno mazani z mastjo ali navadno mastjo, ki se dovaja skozi priključek 9. Zatesnjeni električni pogon za kotalne ležaje so običajno napolnjeni s plinom. Kot plin, ki ustvarja tovrstni pufer, se uporablja ena od komponent reakcijskega medija ali kakšen inertni plin, ki preprečuje stik mešalnega medija z kotalnimi ležaji.

Tesnilni električni pogon, napolnjen s tekočino (slika 36) je konstrukcija, ki uporablja hidrostatične ali hidrodinamične drsne ležaje, mazane z mešalnim medijem, ki ne vsebuje suspendiranih trdnih snovi. Med delovnim prostorom aparata in notranjo votlino električnega pogona, napolnjenega s tekočino, je običajno nameščeno mehansko tesnilo, ki zmanjša izmenjavo med mediji, ki polnijo te votline.

1 - mešalo; 2 - obtočna cev; 3 - gred; 4, 8 - kotalni ležaji; 5 - zaščitni rokav; 6 - navitje statorja; 7 - statorsko železo; 9 - priključek za dovod tekočega maziva; 10 - šoba za dovod inertnega plina; 11 - rotorsko železo.

Slika 35 - Aparat z zaprtim pogonom mešala.

1 - trdovratna peta; 2 - centrifugalna črpalka, ki kroži tekočino v pogonu; 3, 8 - podporni ležaji tekočega trenja; 4 - zaščitni tulec rotorja; 5 - zaščitni tulec statorja; 6 - statorsko železo; 7 - rotorsko železo; 9 - gred; 10 - mešalnik; 11 - mehansko tesnilo.

Slika 36- S tekočino napolnjen električni pogon na tekočih tornih ležajih.

Pregledajte vprašanja

1. Tesnila za gredi in palice.

2. Oljno tesnilo, naprava in princip delovanja.

3. Tesnilo in njihova izbira.

4. Izračun polnilnice.

5. Mehansko tesnilo, naprava in princip delovanja.

6. Izračun mehanskega tesnila.

7. Vodno tesnilo, naprava in načelo delovanja.

8. Zapečaten pogon.