इंडक्शन इलेक्ट्रिक भट्टी में कच्चा लोहा गलाने की तकनीक। पिघला हुआ कच्चा लोहा: इष्टतम तापमान, सामग्री वर्गीकरण, स्टील के साथ तुलना

कच्चा लोहा लौह और कार्बन का एक मिश्र धातु है जिसमें सहवर्ती तत्व (कार्बन सामग्री 2.14% से अधिक) होते हैं।

ब्लास्ट भट्टियों में कच्चा लोहा गलाने के लिए लौह अयस्क, ईंधन और फ्लक्स का उपयोग किया जाता है।

लौह अयस्कों में शामिल हैं:

- चुंबकीय लौह अयस्क () 55...60% की लौह सामग्री के साथ, जमा - सोकोलोव्स्कॉय, कुर्स्क चुंबकीय विसंगति (केएमए);

- लाल लौह अयस्क () 55...60% लौह सामग्री के साथ, जमा - क्रिवॉय रोग, केएमए;

दूसरी ओर, इलेक्ट्रिक आर्क फर्नेस स्टीलमेकिंग में इलेक्ट्रिक आर्क के साथ सीधे संलयन द्वारा प्राप्त स्क्रैप धातु या लोहे का उत्पादन होता है। दोनों विधियों को "प्राथमिक" इस्पात निर्माण प्रक्रियाओं के रूप में जाना जाता है। प्रोमैट द्वारा विकसित इंसुलेटिंग समाधानों का उपयोग प्रक्रिया के तापमान को नियंत्रित करने और स्टील उत्पादन अनुक्रम के प्रत्येक चरण में गर्मी के नुकसान को कम करने के लिए किया जाता है। धातु को पिघलाने के लिए उच्च ऊर्जा लागत की आवश्यकता होती है, और गर्मी के नुकसान को नियंत्रित करके ऊर्जा खपत में कोई भी कमी अंतिम लागत पर महत्वपूर्ण प्रभाव डाल सकती है।

- भूरा लौह अयस्क (लौह ऑक्साइड 2Fe 2 O 3 * 3H 2 O और Fe 2 O 3 * H 2 O के हाइड्रेट) 37...55% की लौह सामग्री के साथ - केर्च।

मैंगनीज अयस्कों का उपयोग लोहे और मैंगनीज के एक मिश्र धातु को गलाने के लिए किया जाता है - फेरोमैंगनीज (10...82%), साथ ही पिग आयरन जिसमें 1% तक मैंगनीज होता है। अयस्कों में मैंगनीज ऑक्साइड और कार्बोनेट आदि के रूप में निहित होता है।

क्रोमियम अयस्कों का उपयोग फेरोक्रोम, धात्विक क्रोमियम और दुर्दम्य सामग्री - क्रोमियम मैग्नेसाइट्स के उत्पादन के लिए किया जाता है।

सटीक तापमान नियंत्रण के माध्यम से अनुकूलित प्रक्रिया नियंत्रण भी धातुकर्म गुणवत्ता के बेहतर नियंत्रण की अनुमति देता है। बेहतर इन्सुलेशन का उपयोग करने से छिद्र क्षमता बढ़ती है, जीवनकाल बढ़ता है अधिकअभियान चलाता है और तापमान प्रवणता को नियंत्रित करके प्रत्येक मिश्रण की गुणवत्ता में सुधार करता है। इस्पात उत्पादन में प्रयुक्त इन्सुलेशन की समस्याएँ।

इन्सुलेशन में निवेश पर त्वरित रिटर्न - सबसे अधिक विकास किफायती प्रणालीप्रतिस्पर्धी सेवा सुनिश्चित करने के लिए.

- अत्यधिक जल निकासी या प्रदर्शन में गिरावट के बिना दीर्घकालिक इन्सुलेशन।

- इंसुलेटर की आसान स्थापना.

ईंधनकोक का उपयोग ब्लास्ट फर्नेस गलाने के लिए किया जाता है; गैस और ईंधन तेल के साथ आंशिक प्रतिस्थापन संभव है।

फ्लक्सचूना पत्थर या डोलोमिटाइज्ड चूना पत्थर युक्त है, क्योंकि स्लैग में मूल ऑक्साइड () होना चाहिए, जो धातु से सल्फर को हटाने के लिए आवश्यक हैं।

ब्लास्ट फर्नेस गलाने के लिए अयस्कों की तैयारीब्लास्ट फर्नेस उत्पादकता बढ़ाने, कोक की खपत कम करने और कच्चा लोहा की गुणवत्ता में सुधार करने के लिए किया गया।

इस प्रक्रिया की अर्थव्यवस्था सरल है: इन्सुलेशन जितना अधिक प्रभावी होगा अधिक कुशल उपयोगईंधन स्रोत और प्रक्रिया की परिचालन लागत कम होगी। प्रभावी इन्सुलेशन से तापमान को नियंत्रित करना भी आसान हो जाएगा और ओवन निर्माता को हल्का और प्राप्त करने में मदद मिलेगी संक्षिप्त परिरूप. यह बहुत महत्वपूर्ण है कि उच्च तापमान इन्सुलेटर आयामी रूप से स्थिर हो और बहुत उच्च प्रक्रिया तापमान पर सिकुड़न या किसी अन्य हलचल के अधीन न हो।

इंडक्शन भट्टी एक विद्युत भट्टी है जिसमें धातु के प्रेरण हीटिंग द्वारा गर्मी की आपूर्ति की जाती है। इंडक्शन भट्टियों की क्षमता एक सौ टन तक हो सकती है और इनका उपयोग लोहे और स्टील के साथ-साथ अलौह और कीमती धातुओं को मिलाने के लिए किया जाता है। इंडक्शन फर्नेस का लाभ अधिकांश अन्य धातु कास्टिंग विधियों की तुलना में एक स्वच्छ, ऊर्जा कुशल और अधिक नियंत्रित पिघलने की प्रक्रिया है। अधिकांश आधुनिक फाउंड्रीज़ इस प्रकार की भट्टी का उपयोग करती हैं, और कई फाउंड्रीज़ अब कच्चे लोहे के बक्से को इंडक्शन भट्टियों से बदल रही हैं।

तैयारी की विधि अयस्क की गुणवत्ता पर निर्भर करती है।

कुचलना और छांटनाअयस्कों के आकार में कमी का उपयोग क्रशर और क्लासिफायर का उपयोग करके इष्टतम आकार के टुकड़े प्राप्त करने के लिए किया जाता है।

समृद्धअयस्क इसकी संरचना में शामिल खनिजों के भौतिक गुणों में अंतर पर आधारित है:

ए) धुलाई - खाली ढीली चट्टान से घने घटकों को अलग करना;

इलेक्ट्रिक आर्क फर्नेस एक भट्टी है जो इलेक्ट्रिक आर्क से चार्ज की गई सामग्री को गर्म करती है। औद्योगिक आर्क भट्टियांद्वितीयक इस्पात के उत्पादन के लिए उपयोग की जाने वाली लगभग एक टन की क्षमता वाली छोटी इकाइयों से लेकर लगभग 400 टन की क्षमता वाली इकाइयों तक का आकार अलग-अलग होता है।

हेक्सागोनल भट्टियां मुख्य रूप से छड़, संरचनात्मक मोल्ड और पाइप जैसे अधूरे उत्पादों को गर्म करने के लिए उपयोग की जाती हैं, जबकि स्थिर तापमानप्रवेश करने से पहले कार्य क्षेत्रपौधा सर्वाधिक उपयोग प्राकृतिक गैसतापन के लिए ईंधन के रूप में। रोटरी नमक भट्ठे के संबंध में इस प्रकार के भट्ठे का उपयोग करने का बड़ा लाभ संरचना में स्थानिक प्रतिबंधों द्वारा दर्शाया जाता है, क्योंकि रोटरी नमक भट्ठा समान उपचार प्राप्त करने के लिए लंबाई को दोगुना कर देता है।

बी) गुरुत्वाकर्षण (जिगिंग) - एक हिलती हुई छलनी के नीचे से पानी की एक धारा प्रवाहित करके अपशिष्ट चट्टान से अयस्क को अलग करना: अपशिष्ट चट्टान को मजबूरन इसमें डाला जाता है ऊपरी परतऔर पानी द्वारा बहा दिया जाता है, और अयस्क खनिज डूब जाते हैं;

ग) चुंबकीय पृथक्करण - कुचले हुए अयस्क को एक चुंबक की क्रिया के अधीन किया जाता है, जो लौह युक्त खनिजों को आकर्षित करता है और उन्हें अपशिष्ट चट्टान से अलग करता है।

इंजेक्शन मोल्डिंग, जिसे इंजेक्शन मोल्डिंग के रूप में भी जाना जाता है, में इसका उपयोग शामिल है विभिन्न प्रकारभट्टियाँ और, प्रक्रिया के प्रकार पर निर्भर करती हैं। शेल बनाने की प्रक्रिया में, सांचे में दो आधे-मोल्ड उत्पाद होते हैं, आमतौर पर स्टील या कच्चा लोहा। इसलिए, इस प्रक्रिया के दौरान उपयोग की जाने वाली धातुएँ ऐसी सामग्रियाँ होंगी जो अधिक मात्रा में मिश्रित होती हैं कम तामपानजैसे एल्यूमीनियम मिश्र धातु, जस्ता या मैग्नीशियम।

जमने तक पूरी प्रक्रिया के दौरान दबाव बनाए रखा जाता है, जबकि हाइड्रोलिक प्रेस उच्च परिचालन दबाव पर भी मोल्ड को बंद करने की गारंटी देता है। जब टुकड़ा ठीक हो जाए और ठंडा हो जाए, तो दो सांचे खोलें ताकि उन्हें उठाया जा सके।

ढेरआवश्यक आकार की गांठ सामग्री में सांद्रण के प्रसंस्करण के लिए उत्पादित किया जाता है। एकत्रीकरण की दो विधियों का उपयोग किया जाता है: समूहन और गोलाई।

समूहन के दौरान, एक चार्ज जिसमें शामिल है लौह अयस्क(40...50%), चूना पत्थर (15...20%), बारीक समूह की वापसी (20...30%), कोक हवा (4...6%), नमी (6...9) %), 1300...1500 0 C के तापमान पर सिंटरिंग मशीनों पर सिंटर किया जाता है। सिंटरिंग के दौरान, अयस्क से हानिकारक अशुद्धियाँ (सल्फर, आर्सेनिक) हटा दी जाती हैं, कार्बोनेट विघटित हो जाते हैं, और एक गांठदार झरझरा फ्लक्स्ड एग्लोमरेट प्राप्त होता है,

यह प्रक्रिया अत्यधिक स्वचालित है, जिससे उच्च उत्पादकता प्राप्त होती है। सांचों की प्रकृति भी अन्य फाउंड्री प्रक्रियाओं की तुलना में टुकड़ों को आयामी सहनशीलता और औसत फिनिश के लिए बेहतर बनाने की अनुमति देती है। दूसरी ओर, प्रारंभिक लागतस्थापना लागत निश्चित रूप से अधिक है और इसे केवल बड़े उत्पादनों के लिए ही वसूल किया जा सकता है।

मुद्रांकन प्रक्रिया को दो वृहत श्रेणियों में विभाजित किया जा सकता है। गर्म पिघला हुआ दबाया हुआ कांच, यदि पिघले हुए धातु के भंडार को ठंडे कक्ष में दबाव के तहत भट्ठी में पेश किया जाता है, यदि धातु का भंडार एक साधारण गैर-तापमान नियंत्रित गुहा है। भट्ठी की उपस्थिति के कारण हॉट चैम्बर प्रेस, बेहतर नियंत्रण की गारंटी देता है परिचालन तापमानऔर उच्च प्रदर्शन. टैंक से प्रत्यक्ष संग्रह प्रक्रिया को गति देता है और, बड़े टैंक के आकार को देखते हुए, ठंडे कक्ष की तुलना में मिश्र धातु संरचना और तापमान में अधिक समान होती है।

गोली बनाने के दौरान, कुचले हुए सांद्रण, फ्लक्स और ईंधन के मिश्रण को गीला कर दिया जाता है और जब घूमने वाले ड्रमों में संसाधित किया जाता है, तो यह 30 मिमी तक के व्यास के साथ गोली गेंदों का रूप ले लेता है। इन्हें 1200...1350 0 C के तापमान पर सुखाया और जलाया जाता है।

एग्लोमरेट और छर्रों के उपयोग से गलाने के दौरान ब्लास्ट फर्नेस में चूना पत्थर के प्रवाह की अलग-अलग आपूर्ति समाप्त हो जाती है।

नतीजतन, उत्पाद की संरचना भी अधिक समान होगी। इसके विपरीत, प्रक्रिया का तापमान बहुत अधिक नहीं पहुँच सकता ऊंची स्तरों, ताकि इसके प्रदर्शन में गिरावट न हो, जिसके लिए कम शीतलन समय की आवश्यकता होती है, जो कम पिघलने वाली धातुओं के लिए गर्म पिघल कप के उपयोग को सीमित करता है।

इंजेक्शन मोल्डिंग प्रक्रिया के दौरान, धातु को दो धात्विक अर्ध-आइसोमर्स से युक्त एक सांचे में डाला जाता है, जो आमतौर पर स्टील, कच्चा लोहा, या अत्यधिक उच्च पिघलने बिंदु वाले किसी भी सामग्री से बने होते हैं। इस कारण से, मोल्ड के अंदर डाली गई सामग्री का पिघलने का तापमान स्टील की तुलना में कम होगा।

लोहा गलाना.

कच्चा लोहा शाफ्ट-प्रकार की भट्टियों में गलाया जाता है - ब्लास्ट फर्नेस.

ब्लास्ट फर्नेस में कच्चा लोहा बनाने की प्रक्रिया का सार लौह ऑक्साइड की कमी है जो ईंधन दहन के दौरान निकलने वाले कार्बन मोनोऑक्साइड, हाइड्रोजन और ठोस कार्बन के साथ अयस्क का हिस्सा है।

कच्चा लोहा गलाने पर निम्नलिखित समस्याएं हल हो जाती हैं:

अर्थ फाउंड्री मोल्ड की तुलना में, आसानी से भरने के कारण इंजेक्शन मोल्ड मोल्ड की मोटाई पतली हो सकती है उच्च दबाव. इसके विपरीत, वर्कपीस की एक समान शीतलन सुनिश्चित करने के लिए मोल्ड को स्थानांतरण क्षेत्रों से मुक्त होना चाहिए।

मोल्ड से रिक्त स्थान को निकालना ग्राउंड फाउंड्री की तुलना में आसान है और, केवल दो मोल्डों के साथ, आपको किसी भी अंडरकट्स को दूर करने के लिए कुछ डॉवेल का उपयोग करना होगा। हटाने के समय, भाग साँचे के गतिशील भाग का एक अभिन्न अंग होगा ताकि इसे शीघ्रता से मुक्त किया जा सके।

अयस्क ऑक्साइड से लोहे को कम करना, उसका कार्बराइजिंग करना और एक निश्चित रासायनिक संरचना के तरल कच्चा लोहा के रूप में निकालना।

अपशिष्ट अयस्क को पिघलाना, स्लैग का निर्माण, कोक की राख को उसमें घोलना और भट्टी से निकालना।

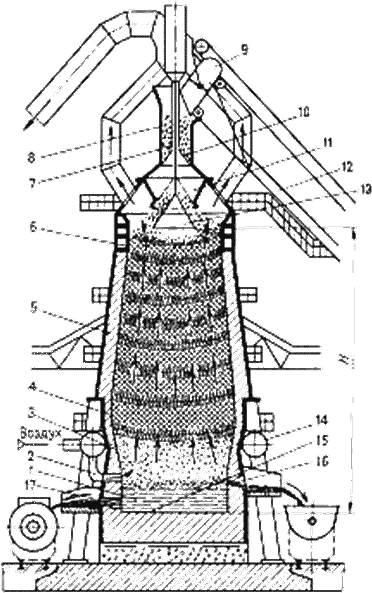

डिजाइन और संचालन वात भट्टी.

ब्लास्ट फर्नेस (चित्र 1.1) में अपवर्तक के साथ एक स्टील आवरण होता है फायरक्ले ईंटें. भट्ठी के कार्य स्थान में एक फायरबॉक्स शामिल है 6 , मेरा 5 , भाप 4 , कंधे 3, बिगुल 1 , ब्रीम 15 .

कोल्ड चैम्बर इंजेक्शन मोल्डिंग प्रक्रिया में जेट में तरल के तापमान का नियंत्रण कम होता है और इसलिए पिघली हुई धातु के सम्मिलन के कारण लंबे समय तक और सबसे अधिक उच्च ऑपरेटिंग तापमान के कारण उत्पादकता कम होती है। हालाँकि, शीत कक्ष प्रक्रिया सामग्री में अधिक लचीलेपन के साथ कम उत्पादकता की भरपाई करती है।

बड़े धारा प्रवाह के कारण पिघला हुआ पदार्थ बहुत अधिक तक पहुंच सकता है उच्च तापमान. इस प्रकार के संरचनात्मक रूपों का उद्देश्य है न्यूनतम आकारपिघली हुई धातु के खंड. लक्ष्य धारा के प्रवाह के लिए उच्च धारा प्रतिरोध प्रदान करना है, जिससे द्रव शिरा संकुचन की स्थिति पैदा किए बिना प्रदर्शन में वृद्धि हो सकती है जो वर्तमान मार्ग में टूटने का कारण बन सकता है। संरचनात्मक डिज़ाइनहालाँकि, इसमें छोटे आकार और अधिक व्यावहारिकता का लाभ है, साथ ही अधिक धातुकरण के कारण तरल शिरा में कमी से होने वाले नुकसान को भी कम किया गया है। परिपत्र प्रेरण भट्टी: प्रेरण भट्टियांएक स्टील सिलेंडर के साथ लोहे से बना है जिस पर उठाने वाले पिस्टन इकट्ठे होते हैं। प्लेट के पीछे लगभग 30 सेमी मोटी दुर्दम्य सीमेंट की पहली परत होती है, जो तांबे के कॉइल को कवर करती है। सीमेंट को बाहरी सिलेंडर और पहले से रखे गए मोल्डिंग के बीच की जगह में डाला जाता है। अंदर के मोड़ एक तांबे की छड़ से बने होते हैं जिसमें ठंडा पानी के प्रवाह के लिए एक पाइप को वेल्ड किया जाता है। जब सीमेंट कठोर होता है, तो लगभग 8-10 मिमी मोटी एक सिरेमिक चटाई पूरी ऊंचाई पर लगाई जाती है, जिसके बीच में एक क्रूसिबल आकार होता है। सेंसर और सीमेंट परत के बीच जो जगह बचती है वह दूसरे प्रकार के सूखे दुर्दम्य सीमेंट से भरी होती है। लोहे के आकार में व्यवस्थित एक स्टार वाइब्रेटर का उपयोग करके, अंतरिक्ष को भरने वाली धूल से हवा को मुक्त किया जाता है, जिससे यह इतना कॉम्पैक्ट हो जाता है। सर्पिलों को दो समूहों में विभाजित किया गया है वही संख्याऔर विपरीत दिशा में जुड़े हुए हैं, और केंद्र में एक धातु शीट की अंगूठी है, जो आगमनात्मक क्षेत्रों को अलग करने का काम करती है, जो विपरीत दिशा में घूमती है। टाइगर ओवन को मुख्य या मध्यम से उच्च आवृत्ति धारा के साथ आपूर्ति की जा सकती है। सभी घटकों को अग्निरोधी सामग्री में "पैर की अंगुली" से दबाया जाता है। . पहला गलाया हुआ लोहा लगभग 600 ईसा पूर्व तैयार किया गया था।

चावल। 1.1. ब्लास्ट फर्नेस डिजाइन

शीर्ष के शीर्ष पर एक भरने वाला उपकरण है 8 , जिसके माध्यम से चार्ज को भट्ठी में लोड किया जाता है। चार्ज को ट्रॉलियों में डाला जाता है 9 लिफ्टें जो पुल के पार चलती हैं 12 भरने वाले उपकरण में और, पलटते हुए, मिश्रण को प्राप्त करने वाले फ़नल में डालें 7 प्रभारी वितरक. छोटे शंकु को नीचे करते समय 10 मिश्रण कटोरे में गिर जाता है 11 , और बड़े शंकु को नीचे करते समय 13 - ब्लास्ट फर्नेस में, जो ब्लास्ट फर्नेस से वायुमंडल में गैसों की रिहाई को रोकता है।

चीनी लोग. लोहे की ढलाई के तरीकों में सुधार - लोहे का उत्पादन मध्य युग का एक महत्वपूर्ण धातुकर्म नवाचार है। लौह युग की शुरुआत से लेकर मध्य युग के अंत तक, उस समय धाराओं में पिघला हुआ लौह अयस्क कभी भी पूरी तरह से नहीं पिघला था। तरल अवस्था. हालाँकि, सदी में ब्लास्ट फर्नेस के विस्तार ने इस प्रक्रिया को अनुमति दी, और इसका परिणाम यह हुआ कि पिघल को सीधे डाला जा सकता था तैयार प्रपत्र. ब्लास्ट फर्नेस का निर्माण पारंपरिक पोखरों के आकार को बढ़ाने के प्रयासों का परिणाम था।

पर बड़े आकारहवा की निरंतर आपूर्ति प्रदान की जानी थी, आमतौर पर पानी के पहिये द्वारा संचालित धौंकनी द्वारा, और लोहे के पिघलने पर आंतरिक तापमान में वृद्धि देखी गई। पहले तो, हार्डवेयरभट्ठी के तल पर पड़ी कठोर लोहे की डिस्क को अवांछित अपशिष्ट माना - बिल्कुल था विभिन्न गुणनियमित गढ़ा लोहे की तुलना में क्योंकि यह क्रिस्टलीय और भंगुर होता है और इसलिए पारंपरिक फोर्ज में इसका उपयोग नहीं किया जाता है। लेकिन जल्द ही यह स्पष्ट हो गया कि नया लोहा ढाला जा सकता है और उसे वांछनीय बनाया जा सकता है, विशेषकर काम के निर्माण में।

जब भट्ठी चल रही होती है, तो पिघली हुई चार्ज सामग्री को नीचे कर दिया जाता है, और चार्ज के नए हिस्से को लोडिंग डिवाइस के माध्यम से खिलाया जाता है ताकि पूरी उपयोगी मात्रा भर जाए।

भट्ठी का उपयोगी आयतन, भरने वाले उपकरण के बड़े शंकु के नीचे से निचले किनारे तक चार्ज द्वारा कब्जा कर लिया गया आयतन है जब इसे नीचे किया जाता है।

ब्लास्ट फर्नेस की उपयोगी ऊंचाई ( एन) 35 मीटर तक पहुंचता है, और उपयोगी मात्रा 2000...5000 मीटर 3 है।

एक विशाल ज़ंग खाया हुआ, उजाड़ शहर, पाइपों से भरा हुआ, विशेष बेलनाकार टैंक, जो दिखाई नहीं देते। ऐसा दो साल बाद अक्टूबर में हुआ. यह पन्द्रहवीं सदी का एक अनोखा औद्योगिक क्षेत्र है। तथाकथित डोलनी विटकोविस क्षेत्र में विटकोविस आयरन एंड स्टील वर्क्स की कुछ महत्वपूर्ण तकनीकी वस्तुओं और संरचनाओं को पिछली शताब्दी की शुरुआत से सांस्कृतिक स्मारक घोषित किया गया है।

पहला ब्लास्ट फर्नेस एक साल के भीतर परिचालन में लाया गया। ग्लुबिना खदान पूरे वर्ष संपूर्ण उत्पादन श्रृंखला का एक अभिन्न अंग थी। तुरंत कोयला खनन, कोक उत्पादन और लौह उत्पादन का एक संपूर्ण तकनीकी प्रवाह सामने आया, जो चेक गणराज्य में अद्वितीय है।

फोर्ज के शीर्ष पर तुयेरे उपकरण हैं 14 , जिसके माध्यम से ईंधन के दहन के लिए आवश्यक गर्म हवा भट्ठी में प्रवेश करती है। हवा एक एयर हीटर से आती है, जिसके अंदर एक दहन कक्ष और आग रोक ईंटों से बना एक नोजल होता है, जिसमें ऊर्ध्वाधर चैनल होते हैं। शुद्ध ब्लास्ट फर्नेस गैस को दहन कक्ष से बर्नर तक आपूर्ति की जाती है, जो जलने पर गर्म गैसें बनाती है। नोजल से गुजरते हुए, गैसें इसे गर्म करती हैं और चिमनी के माध्यम से निकाल दी जाती हैं। हवा को नोजल के माध्यम से पारित किया जाता है, इसे 1000...1200 0 C के तापमान तक गर्म किया जाता है और ट्यूयर डिवाइस में प्रवाहित किया जाता है, और वहां से ट्यूयर के माध्यम से 2 - भट्टी के कार्य स्थान में। नोजल के ठंडा होने के बाद, हीटर को स्विच कर दिया जाता है।

ईंधन दहन. तुयेरेस के पास, प्राकृतिक गैस और कोक कार्बन, वायु ऑक्सीजन के साथ परस्पर क्रिया करके जलते हैं:

![]()

दहन के परिणामस्वरूप, ट्यूयर्स के स्तर से ऊपर भट्ठी में बड़ी मात्रा में गर्मी निकलती है, 2000 0 C से ऊपर का तापमान विकसित होता है।

दहन उत्पाद निम्नलिखित प्रतिक्रियाओं के अनुसार गर्म कोक के साथ परस्पर क्रिया करते हैं:

![]()

अपचायक गैसों का एक मिश्रण बनता है, जिसमें कार्बन मोनोऑक्साइड अपने ऑक्साइड से लोहे का मुख्य अपचायक है। उत्पादकता बढ़ाने के लिए, ब्लास्ट फर्नेस को आपूर्ति की जाने वाली हवा को आर्द्र किया जाता है, जिससे कम करने वाले एजेंट की मात्रा में वृद्धि होती है।

गर्म गैसें, ऊपर उठती हैं, चार्ज सामग्रियों को गर्मी देती हैं और उन्हें गर्म करती हैं, शीर्ष पर 300...400 0 C तक ठंडा करती हैं।

चार्ज (सिंटर, कोक) गैस प्रवाह की ओर गिरता है, और लगभग 570 0 C के तापमान पर, आयरन ऑक्साइड की कमी शुरू हो जाती है।

ब्लास्ट फर्नेस में लोहे की कमी.

लोहे की कमी के पैटर्न की पहचान शिक्षाविद् ए.ए. बैकोव ने की थी।

लोहे की कमी तब होती है जब चार्ज खदान से नीचे चला जाता है और तापमान कई चरणों में उच्चतम ऑक्साइड से निम्नतम तक बढ़ जाता है:

तापमान रासायनिक प्रतिक्रियाओं की प्रकृति निर्धारित करता है।

आयरन ऑक्साइड के लिए कम करने वाले एजेंट ठोस कार्बन, कार्बन मोनोऑक्साइड और हाइड्रोजन हैं।

ठोस कार्बन (कोक) के साथ अपचयन कहलाता है प्रत्यक्ष बहालीप्रतिक्रिया के अनुसार, भट्ठी के निचले हिस्से (भाप क्षेत्र) में होता है, जहां तापमान अधिक होता है:

गैसों द्वारा अपचयन (और) कहलाता है अप्रत्यक्ष बहाली, प्रतिक्रियाओं के अनुसार, भट्टी के ऊपरी भाग में अपेक्षाकृत कम तापमान पर होता है:

I के कारण, सभी उच्च आयरन ऑक्साइड निम्न और 40...60% धात्विक आयरन में कम हो जाते हैं।

1000...1100 0 C के तापमान पर, अयस्क से निकाला गया ठोस लोहा, कार्बन मोनोऑक्साइड, कोक और कालिख कार्बन के साथ क्रिया करके, कार्बन को तीव्रता से घोलता है। कार्बन से संतृप्त होने पर, पिघलने का बिंदु कम हो जाता है और भाप और कंधों के स्तर पर, लोहा पिघल जाता है (लगभग 1300 0 C के तापमान पर)।

लौह-कार्बन मिश्र धातु की बूंदें, कोक के टुकड़ों पर बहती हुई, अतिरिक्त रूप से कार्बन (4% तक), मैंगनीज, सिलिकॉन, फॉस्फोरस से संतृप्त होती हैं, जो 1200 0 सी के तापमान पर अयस्क से कम हो जाती हैं, और सल्फर में निहित होती हैं। कोक.

ब्लास्ट फर्नेस के तल पर, गैंग अयस्क ऑक्साइड, फ्लक्स और ईंधन राख के संलयन के परिणामस्वरूप स्लैग बनता है। स्लैग होते हैं. स्लैग धीरे-धीरे बनता है, भट्ठी में प्रवाहित होते ही इसकी संरचना बदल जाती है, जहां यह अपने कम घनत्व के कारण तरल कच्चा लोहा की सतह पर जमा हो जाता है। स्लैग की संरचना प्रयुक्त चार्ज सामग्रियों की संरचना और गलाए जा रहे कच्चे लोहे की संरचना पर निर्भर करती है।

कच्चा लोहा हर 3...4 घंटे में भट्टी से कच्चा लोहा नल के छेद के माध्यम से निकलता है 16 , और स्लैग - स्लैग टैपहोल के माध्यम से हर 1...1.5 घंटे में 17 (टैपहोल फ्लैंक के ऊपर स्थित चिनाई में एक छेद है)।

नल के छेद को ड्रिलिंग मशीन से खोला जाता है, फिर आग प्रतिरोधी द्रव्यमान से ढक दिया जाता है। कच्चा लोहा और लावा कच्चा लोहा करछुल और लावा कटोरे में डाला जाता है।

पिग आयरन ऑक्सीजन-कनवर्टर या खुले चूल्हे की दुकानों में प्रवेश करता है, या कास्टिंग मशीन द्वारा सांचों में डाला जाता है, जहां यह 45 किलोग्राम वजन वाले पिग सिल्लियों के रूप में जम जाता है।

लौह अयस्क से कच्चा लोहा गलाने की तकनीक, जाहिरा तौर पर, प्राचीन काल से ज्ञात है। प्राचीन समय में, लोहे को सीधे अयस्क से निकाला जाता था, इसे गड्ढों में कैल्सीन करके और अयस्क के कैलक्लाइंड टुकड़ों को हथौड़े के नीचे फोर्ज करके, जिससे लोहा अयस्क के अवशेषों से मुक्त हो जाता था और उत्पादों में चला जाता था। लेकिन हर अयस्क को इस तरह से संसाधित नहीं किया जा सकता था - खराब अयस्कों के लिए धौंकनी के साथ कृत्रिम उड़ाने की आवश्यकता होती थी।

रोमन और जर्मन भी गलाने वाली भट्टियों की लपटों को हवा देने के लिए धौंकनी का इस्तेमाल करते थे, लेकिन लौह धातु विज्ञान के जन्मस्थान को, जाहिरा तौर पर, आगे खोजा जाना चाहिए - अफ्रीका के मध्य और दक्षिणी हिस्सों में, जहां लोहे को पिघलाने की पुरानी विधियां अभी भी उपयोग में हैं। आज। ब्लास्टिंग के उपयोग से अप्रत्याशित रूप से कच्चे लोहे की खोज हुई, अर्थात्। वही लोहा, लेकिन 2-3% कार्बन के मिश्रण के साथ)। कच्चे लोहे की नाजुकता और अनम्यता के कारण, इसे मूल्यवान भी नहीं माना जाता था और इसे आसानी से त्याग दिया जाता था। केवल। बाद में, ब्लास्ट फर्नेस का निर्माण शुरू करने और कच्चे लोहे को लोहे में बदलने का तरीका सीखने के बाद, उन्होंने इस सामग्री के गुणों की पर्याप्त सराहना की।

इसका उपयोग अयस्क से कच्चा लोहा गलाने के लिए व्यापक रूप से किया जाता था। लकड़ी का कोयला, जिसके कारण इंग्लैंड में जंगलों का महत्वपूर्ण विनाश हुआ। हमारे यूराल में, आयातित कोयले की तुलना में इसकी अत्यधिक सस्तीता के कारण, लगभग संपूर्ण लोहा-गलाने का उद्योग भी चारकोल पर विकसित हुआ। कई असफल प्रयासों के बाद, 18वीं शताब्दी के मध्य में इंग्लैंड में अंततः चारकोल को कठोर कोयले से बदलना संभव हो सका और तब से इन प्रमुख उद्योगों - कोयला और लौह प्रगलन - के विकास ने बड़े कदम आगे बढ़ाए हैं। 1730 में कोक (जले हुए कोयले, उसकी अस्थिर अशुद्धियों को हटा दिया गया) के उपयोग के बाद लौह गलाना और भी अधिक सफल हो गया।

60 वर्षों के दौरान, इंग्लैंड में कच्चा लोहा और लोहे का उत्पादन दस गुना बढ़ गया, और इंग्लैंड ने अन्य लौह उत्पादक देशों में पहला स्थान ले लिया, हालांकि, हाल के वर्षउत्तरी अमेरिका पर कब्ज़ा कर लिया। कॉन. अपने राक्षसी रूप से विकसित धातुकर्म उद्योग वाले राज्य। गलाने का सार इस प्रकार है। अयस्क को कोयले के साथ मिलाया जाता है और उच्च तापमान के संपर्क में लाया जाता है, और कोयला आयरन ऑक्साइड की ऑक्सीजन के साथ मिलकर वाष्पशील गैसों में बदल जाता है, और पिघला हुआ लोहा नीचे की ओर बूंदों में गिर जाता है। पिघलती भट्टी. धातु ऑक्साइड से ऑक्सीजन निकालने की इस प्रक्रिया को रसायन विज्ञान में कहा जाता है पुनर्स्थापना प्रक्रिया, और वह भट्ठी जहां कच्चे लोहे को अयस्क से गलाया जाता है, एक ब्लास्ट फर्नेस है। कच्चे लोहे से बना हुआवाल्व 30ch6br, जिसे आपके संगठन के लिए वेबसाइट पर ऑर्डर किया जा सकता है"steelbuild.com.ua"।

ये ओवन पहले ईंटों से बने बड़े टावरों के रूप में बनाए जाते थे, जिनमें अंदर खाली जगह होती थी, जो ऊपर और नीचे की ओर पतली होती थी। कच्चे लोहे को साफ करने के लिए कोयले और चूने के साथ मिश्रित अयस्क को ऊपर से डाला जाता था, नीचे से आग जलाई जाती थी और धौंकनी से हवा अंदर फेंकी जाती थी; तरल कच्चा लोहा, जैसे ही जमा होता था, भट्टी के निचले हिस्से में विशेष छिद्रों के माध्यम से छोड़ा जाता था। ऐसी भट्टियाँ प्रति दिन केवल कुछ सौ पाउंड कच्चा लोहा पैदा कर सकती थीं और बहुत अपूर्ण थीं, क्योंकि वे अपशिष्ट गैसों के साथ बहुत अधिक गर्मी खो देती थीं।

लौह गलाने की तकनीक में एक बड़ी सफलता पिछली सदी के तीस के दशक में डु फोर्ट द्वारा हॉट ब्लास्ट का आविष्कार था, जिसने ब्लास्ट भट्टी से निकलने वाली गर्म गैसों की गर्मी का उपयोग करके ईंधन की खपत को काफी कम कर दिया था। ये गैसें पंक्तियों के बीच से गुजरने लगीं कच्चा लोहा पाइप, जिसके साथ हवा को ब्लास्ट फर्नेस में प्रवाहित किया गया था। इस पद्धति को साठ के दशक में विटवेल और कूपर प्रणाली के अधिक किफायती वायु हीटरों द्वारा प्रतिस्थापित किया गया, जिससे विस्फोट को बहुत उच्च तापमान तक गर्म करना संभव हो गया।

तब से हर दशक में पिछले ब्लास्ट फर्नेस के डिजाइन में कुछ नया पेश किया गया है, जिसने अब महत्वपूर्ण पूर्णता और भारी उत्पादकता हासिल कर ली है। 1863 में, एक घरेलू ब्लास्ट फर्नेस का दैनिक उत्पादन लगभग 50 टन था; 1880 में यह बढ़कर 120 टन हो गया, 1898 में 700 टन के दैनिक उत्पादन के साथ ब्लास्ट भट्टियां होना असामान्य नहीं था, और अब ऐसी भट्टियां हैं जो प्रति दिन 900-1,000 टन या 60,000 पाउंड तक कच्चा लोहा पैदा करती हैं। एक आधुनिक ब्लास्ट भट्टी दुर्दम्य ईंट से बनी होती है और बाहर से लोहे से मढ़ी होती है।

इसके मध्य भाग में भट्ठी फैलती है और लोहे तथा कच्चे लोहे के खंभों पर टिकी होती है। ओवन का निचला हिस्सा, बीच से पतला होकर, एक ठोस पत्थर के आधार पर टिका होता है। यह उपकरण बहुत पतली दीवारों वाली भट्टियाँ बनाना संभव बनाता है। चार्ज वाली गाड़ियाँ एक विशेष लिफ्ट द्वारा ऊपर तक पहुंचाई जाती हैं, जहां वे स्वचालित रूप से अपनी सामग्री को भट्ठी के मुंह में डाल देती हैं और फिर वापस नीचे आ जाती हैं। निकास गैसों को विशाल के माध्यम से पकड़ लिया जाता है लोहे के पाइप, अंदर से ईंटों से पंक्तिबद्ध, तथाकथित काउवर्स में बदल दिए जाते हैं - पास में खड़े ऊंचे सीधे टॉवर, जहां वे ब्लास्ट फर्नेस में उड़ाए गए हवा में अपनी गर्मी छोड़ देते हैं।

इन एयर हीटरों को तथाकथित पुनर्योजी विधि का उपयोग करके बहुत ही सरलता से डिजाइन किया गया है: ताकि धुआं और गैसें आपस में न मिलें साफ़ हवा-उन्हें सबसे पहले दुर्लभ से भरे इन टावरों से होकर गुजारा जाता है ईंट का काम, और उन्हें लाल-गर्म गर्म किया जाता है, फिर गैस पाइपलाइन को एक विशेष वाल्व के साथ बंद कर दिया जाता है, गैस दूसरे टॉवर में जाती है, और गर्म पहले कूपर के माध्यम से इसे वायु पंप-कंप्रेसर के साथ उड़ा दिया जाता है ताजी हवा, जिसे ब्लास्ट फर्नेस में प्रवेश करने से पहले वहां गर्म किया जाता है।

इंजेक्शन स्वयं ब्लास्ट फर्नेस के निचले हिस्से में स्थित कच्चा लोहा नोजल या ट्यूयर के माध्यम से होता है। भट्ठी के बिल्कुल नीचे एक धातु रिसीवर स्थापित किया जाता है, जिसमें तरल कच्चा लोहा और स्लैग प्रवाहित होता है, जो समय-समय पर मिट्टी के प्लग से भरे छोटे छिद्रों के माध्यम से निकलता है। भट्ठी में प्रवेश करने से पहले, अयस्क को कभी-कभी छंटाई के अधीन किया जाता है, बड़े टुकड़ों को विशेष मिलों और क्रशर में कुचल दिया जाता है। भीड़ और विंड्रो का अब लगभग पूरी तरह से उपयोग नहीं किया जाता है।

धुलाई का उपयोग अक्सर संवर्धन के लिए किया जाता है। अयस्कों को मिट्टी और रेत के साथ मिश्रित किया जाता है, और इसमें पानी की एक धारा का उपयोग करके इन अशुद्धियों को यांत्रिक रूप से अलग किया जाता है। अयस्क को एक विशेष, थोड़ा झुका हुआ, घूमने वाले ड्रम में लोड किया जाता है, जहां इसे पानी से ढीला कर दिया जाता है, जिससे गैंग के हल्के हिस्से धुल जाते हैं और बह जाते हैं। बहुधा प्रयोग किया जाता है रासायनिक सफाई- अयस्क भूनना। लौह अयस्क जैसे बहुत अधिक कार्बन डाइऑक्साइड वाले अयस्कों को जलाने से उनका वजन 30% तक कम हो जाता है, जिसका इसके परिवहन की लागत को कम करने पर भी लाभकारी प्रभाव पड़ता है; भट्ठी में गलाने की आगे की प्रक्रिया को सुविधाजनक बनाने और अयस्क को और ढीला करने के लिए चुंबकीय लौह अयस्क को कभी-कभी जलाया जाता है। पहले, भूनने का काम ढेरों में किया जाता था, लेकिन हाल के दशकों में लगभग हर जगह यह विशेष अयस्क भूनने वाली भट्टियों में किया जाता है, और स्वीडन में, ब्लास्ट भट्टियों से आने वाली गैसों का उपयोग अयस्क भूनने के लिए किया जाता है।

अयस्कों के लाभकारीीकरण के बारे में बोलते हुए, कोई भी मशीनों का उपयोग करके "अपशिष्ट" चट्टान के हल्के कणों को अलग करने की विधि का उल्लेख करने में विफल नहीं हो सकता है, जहां, उनमें प्रवेश करने वाले कुचले हुए अयस्क की परत को हिलाकर, हल्के कणों को बरकरार रखा जाता है और अधिक धीरे-धीरे स्लाइड किया जाता है, जबकि अयस्क के भारी टुकड़े तेजी से चलते हैं और किनारे की ओर चले जाते हैं। अयस्कों को समृद्ध करने की एक दिलचस्प विधि चुंबकीय गुण, मुख्य रूप से लोहा। यूं का प्रयोग पहली बार 1855 में किया गया था और बाद की अवधि में इसमें महत्वपूर्ण सुधार हुए। नए उपकरण, जिन्हें इलेक्ट्रोमैग्नेटिक सेपरेटर या विभाजक कहा जाता है, इस तरह से डिज़ाइन किए गए हैं कि कुचला हुआ अयस्क पतली परतएक मजबूत विद्युत चुंबक के पास से गुजरता है, जो एक दिशा में गिरने वाले चुंबकीय कणों को आकर्षित करता है, जबकि गैर-चुंबकीय कण दूसरी जगह गिरते हैं। ऐसे अत्यंत सफल विभाजक वेटेरिल और एडिसन द्वारा बनाए गए थे।

रसायन विज्ञान में प्रगति अब इसे पिघलाते समय पहले की तरह टटोलना नहीं, बल्कि उन अशुद्धियों को सटीक रूप से निर्धारित करना संभव बनाती है जो कच्चा लोहा प्राप्त करने के लिए आवश्यक हैं। अच्छी गुणवत्ता. ये अशुद्धियाँ, या फ्लक्स, जैसा कि इन्हें कहा जाता है, आमतौर पर रेत, मिट्टी और चूने से बनी होती हैं, जो विशेष रूप से निर्मित बैचों में अयस्क के साथ मिश्रित होती हैं। उच्च तापमान के प्रभाव में, वे एक कांच के द्रव्यमान में समा जाते हैं जो कच्चे लोहे के ऊपर तैरता है, और जमने पर यह भी बाहर निकल जाता है, जिससे जमने पर सुप्रसिद्ध धातुमल बनता है।

लोहे का गलनांक लगभग 1400° होता है, और उत्पादित कच्चे लोहे का तापमान भी उतना ही होता है। तरल कच्चा लोहा छोड़ने की क्रिया, विशेष रूप से रात में, एक मनमोहक दृश्य है: सबसे पहले, एक ज्वलंत बिंदु कहीं भड़क उठता है; धीरे-धीरे, और फिर तेजी से और तेजी से, पिघला हुआ कच्चा लोहा वहां से बहना शुरू हो जाता है - और जल्द ही एक उग्र धारा, भाप के गहरे लाल बादलों से घिरी हुई, खांचे और खांचे के साथ रेत में बने रूपों तक चलती है, जहां यह अलग-अलग रूप में जम जाती है बार, या सूअर।

ऐसे परस्पर जुड़े सूअरों को तोड़ने में बहुत मेहनत लगती है। इसी उद्देश्य से इसका प्रयोग किया जाता है हाइड्रोलिक प्रेस, सूअरों को एक दूसरे से अलग करें और बस उन्हें 2 - 3 टुकड़ों में कुचल दें। उहलिंग द्वारा प्रस्तावित विधि और भी सस्ती और अधिक उत्पादक निकली, जिसमें ब्लास्ट फर्नेस से कच्चा लोहा बड़ी करछुल में छोड़ा जाता है, जहां से इसे छोटे भागों में अलग-अलग सांचों या सांचों में डाला जाता है, जो एक चलती हुई अंतहीन मशीन पर लगाए जाते हैं। जंजीर बनाकर एक विशेष टैंक में ठंडा किया जाता है, जिससे जमे हुए सूअर फिर सीधे गाड़ियों में गिर जाते हैं। यह उपकरण बहुत सारा श्रम बचाता है और श्रमिकों को बहुत थका देने वाले और खतरनाक काम से राहत देता है।

एक बड़े ब्लास्ट फर्नेस के संचालन के लिए यह आवश्यक है विशाल राशिताज़ी हवा, इसलिए प्रति दिन 24,000 पूड या 400 टन कच्चा लोहा की क्षमता वाली भट्ठी के लिए, कम से कम 1,200 घन मीटर की आवश्यकता होती है। प्रति मिनट हवा के मीटर. इसलिए, आधुनिक ब्लास्ट फर्नेस की सेवा कई सौ की शक्तिशाली मशीनों और ब्लोअर द्वारा की जाती है घोड़े की शक्ति. आधुनिक तकनीक का नारा - कि कुछ भी बर्बाद नहीं होना चाहिए - के कारण 1895 में ऊर्जा के स्रोत के रूप में ब्लास्ट फर्नेस का उपयोग शुरू हुआ।

यह पता चला कि रसायन और थर्मल ऊर्जा, वायु तापन उपकरणों से निकलने वाली गैसों के साथ खोया हुआ, इतना महान है कि पिघलाए गए कच्चे लोहे के प्रत्येक टन के लिए, वे 34 हॉर्स पावर के गैस इंजन को शक्ति प्रदान कर सकते हैं। ताकत। यहां से करीब 6 एचपी दूर फेंक रहे हैं। ब्लास्ट फर्नेस प्लांट के लिए आवश्यक बलों की तुलना में, हमारे पास 28 एचपी की मुफ्त ऊर्जा है। ताकत; इस प्रकार, ब्लास्ट फर्नेस सामान्य आकार, प्रति दिन 200-300 टन कच्चा लोहा गलाने से 5,600-8,400 अश्वशक्ति की ऊर्जा विकसित हो सकती है। बल, जो यदि कई अन्य उद्योगों के लिए उपयोग किए जाते हैं, तो कच्चा लोहा उत्पादन की लागत में काफी कमी आएगी।

ब्लास्ट फर्नेस गैसों की ऊर्जा का उपयोग करने के लिए ऐसे उपकरण यूरोप और अमेरिका में कई बड़े कारखानों में स्थापित किए गए हैं और इतनी सफलतापूर्वक काम करते हैं कि उन्होंने उन अयस्कों से लोहे को गलाना संभव बना दिया है जिन्हें पहले लाभहीन माना जाता था।