लौह उत्पादन. कच्चा लोहा उत्पादन के लिए फीडस्टॉक। लौह अयस्क - किस्में और गुण

- 1. बुनियादी अवधारणाएँ: सामग्री और सामग्री, धातु और मिश्र धातु। धातुओं और अधिकांश धातु-आधारित मिश्र धातुओं के मूल गुण।

- 2. धातु आधारित मिश्र धातु। बुनियादी अवधारणाएँ: मिश्र धातु, क्रिस्टलीकरण, क्रिस्टल जाली। मिश्रधातु के प्रकार.

- 4) यांत्रिक गुण. बुनियादी अवधारणाएँ: तनाव, विकृति, शक्ति, प्लास्टिसिटी।

- 5 यांत्रिक गुणों की विशेषता. निर्माण पूर्णता गुणांक.

- 6 यांत्रिक गुण. कठोरता के निर्धारण की विशेषताएँ।

- 8 यांत्रिक गुण. प्रभाव शक्ति का निर्धारण करने की विशेषताएं।

- 10. फाउंड्री संपत्तियां और उनकी विशेषताएं।

- 11) एक तकनीकी संपत्ति के रूप में विकृति। विकृति परीक्षण की विशेषताएं.

- 12) मशीनेबिलिटी। इसकी परिभाषा.

- 13) स्टील्स में अशुद्धियाँ। स्टील्स के गुणों पर अशुद्धियों का प्रभाव।

- 14) लौह क्रिस्टल जाली के प्रकार। लौह-कार्बन मिश्र धातुओं की सूक्ष्म संरचना के मुख्य प्रकार। विभिन्न स्टील्स की सूक्ष्म संरचना की उपस्थिति।

- 15. कच्चा लोहा, उनका वर्गीकरण एवं अंकन। विभिन्न प्रकार की सूक्ष्म संरचना का प्रकट होना।

- 16) फाउंड्री उत्पादन

- 17) फाउंड्री। एक बार के रेत-मिट्टी के सांचों में कास्टिंग बनाने की विशेषताएं।

- 18) विशेष ढलाई विधियाँ। शीत ढलाई, शैल ढलाई, खोई हुई मोम ढलाई।

- मोम की ढलाई खो गई

- 19) धातु निर्माण (एमडी)। बुनियादी अवधारणाओं। विरूपण के प्रकार (प्रसंस्करण), उनकी विशेषताएं।

- 20) रोलिंग उत्पादन। रोलिंग प्रक्रिया की मुख्य विशेषताएं. बुनियादी उपकरण और उपकरण.

- रोलिंग प्रक्रियाओं का वर्गीकरण

- 22) शीट स्टैम्पिंग तकनीक। प्रकार, उपकरण, मुख्य विशेषताएं।

- 23) गौचे - हॉट डाई फोर्जिंग। वर्कपीस का परेशान होना (लंबाई कम करके व्यास बढ़ाना), डाई खुले और बंद होते हैं।

- 24) फोर्जिंग। प्रक्रिया के बुनियादी संचालन और विशेषताएं.

- 25) दबाना, रेखांकन करना। सार, मुख्य विशेषताएं. दबाने एवं रेखांकन की तकनीकी प्रक्रिया।

- 26) वेल्डिंग। वेल्डिंग के प्रकारों का वर्गीकरण।

- 27) मैनुअल आर्क वेल्डिंग के बुनियादी सिद्धांत और विशेषताएं।

- 28) प्रतिरोध स्पॉट और बट वेल्डिंग के बुनियादी सिद्धांत और विशेषताएं।

- प्रतिरोध वेल्डिंग में वेल्डिंग ट्रांसफार्मर का संचालन सिद्धांत

- 29) ऑक्सीजन गैस वेल्डिंग और कटिंग के बुनियादी सिद्धांत और विशेषताएं।

- 30) धातुओं को काटकर प्रसंस्करण करना। प्रसंस्करण विधियों के दो समूह। काटने के दौरान कामकाजी गतिविधियाँ। कटिंग मोड के बुनियादी पैरामीटर।

- 31) पेंच काटने वाली खराद। मशीन के मुख्य घटकों और भागों का उद्देश्य।

- 32) काटने के उपकरण और स्क्रू-कटिंग खराद पर किए जाने वाले कार्य के प्रकार।

- 33) लंबवत ड्रिलिंग मशीनें। उन पर किए गए कार्य के प्रकार.

- 34) क्षैतिज मिलिंग मशीनें। उन पर किए गए कार्य के प्रकार.

अलौह धातुकर्म. स्रोत सामग्रीकच्चा लोहा के उत्पादन के लिए. औद्योगिक अयस्क, एक चट्टान जिसमें से धातु और उनके यौगिक निकाले जाते हैं (अयस्क में धातुओं की सामग्री लोहे के लिए कम से कम 30-60% और तांबे के लिए 5%, मोलिब्डेनम के लिए 0.005 से 0.002 तक होनी चाहिए)। अयस्क में धातु और उसके यौगिक और अपशिष्ट चट्टान वाले खनिज होते हैं। अयस्क को उसकी संरचना में शामिल एक या अधिक धातुओं द्वारा कहा जाता है। उदाहरण के लिए। लौह या तांबा-निकल अयस्क। फ्लक्स वे सामग्रियां हैं जिन्हें गलाने वाली भट्ठी में अपशिष्ट अयस्क या सांद्रक से एक फ्यूज़िबल यौगिक बनाने के लिए लोड किया जाता है। सांद्रक स्लैग यौगिक और ईंधन जमा। स्लैग धातु को भट्ठी गैसों और हवा से बचाता है। यह क्षारीय या खट्टा हो सकता है। ईंधन। मेटालिच भट्टियां कोक, प्राकृतिक गैस, ईंधन तेल और ब्लास्ट फर्नेस गैस का उपयोग करती हैं। ऑक्सीजन की पहुंच के बिना कोयले से 1000C के तापमान पर आसवन द्वारा कोक प्राप्त किया जाता है। कोक में 80-88% होता है।

एक टिकाऊ, गैर-केकिंग ईंधन जो अयस्क से लौह की पुनर्प्राप्ति के लिए रासायनिक अभिकर्मक के रूप में भी कार्य करता है।

हालाँकि, स्टील बची हुई कई अशुद्धियों, विशेष रूप से फॉस्फोरस और सल्फर, और वायु विस्फोट से ऑक्सीजन के कारण भंगुर हो गया था। थॉमस और पर्सी गिलक्रिस्ट, दो अंग्रेजी रसायनज्ञों ने पाया कि एक कनवर्टर में चूना पत्थर जोड़कर वे फॉस्फोरस और अधिकांश सल्फर को हटा सकते हैं। यह एक खुली चूल्हा भट्ठी थी, जिसे पुनर्योजी खुली चूल्हा भट्ठी के रूप में भी जाना जाता था क्योंकि बाहर जाने वाली गर्म गैसों का उपयोग आने वाली हवा को पहले से गर्म करने के लिए किया जाता था। आज, दुनिया का अधिकांश स्टील या तो बुनियादी ऑक्सीजन भट्टी या इलेक्ट्रिक भट्टी द्वारा बनाया जाता है। लोहा और इस्पात बनाने में उपयोग किए जाने वाले अयस्क आयरन ऑक्साइड होते हैं, जो लोहे और ऑक्सीजन के यौगिक होते हैं। मुख्य लौह ऑक्साइड अयस्क हेमेटाइट हैं, जो सबसे प्रचुर मात्रा में लिमोनाइट है, जिसे भूरा अयस्क, टैकोनाइट और मैग्नेटाइट, काला अयस्क भी कहा जाता है। मैग्नेटाइट का नाम इसके ही नाम पर रखा गया हैचुंबकीय गुण

लौह अयस्कों। चुंबकीय लौह अयस्क में 55-60% लौह अयस्क होता है। जन्म स्थान: सोकोलोव्स्काया-कुर्स्क चुंबकीय विसंगति।

लाल लौह अयस्क. इसमें 55-60% आयरन होता है। जन्म स्थान: क्रिवॉय रोग। यूक्रेन. कुर्स्क चुंबकीय विसंगति.

भूरा लौह अयस्क. (डेलोज़ ऑक्साइड हाइड्रेट्स) में जन्म स्थान 37-55% होता है।

केर्च। फ्लक्स चूना पत्थर या डोलोमाइट है। धातुओं से गंधक को हटाना आवश्यक है।

जलयुक्त लौह ऑक्साइड

टैकोनाइट, जिसका नाम उत्तरपूर्वी संयुक्त राज्य अमेरिका में टैकोनिक पर्वत के नाम पर रखा गया है, एक निम्न श्रेणी का लेकिन महत्वपूर्ण अयस्क है जिसमें मैग्नेटाइट और हेमेटाइट दोनों शामिल हैं। एक लोहे की भट्ठी को कुशलतापूर्वक संचालित करने के लिए कम से कम 50% लोहे की आवश्यकता होती है। इसके अतिरिक्त, अगर शिपमेंट से पहले अवांछित चट्टान और अन्य दूषित पदार्थों को हटाया जा सकता है, तो खदान से स्मेल्टर तक लौह अयस्कों की शिपिंग की लागत काफी कम हो सकती है। इसके लिए अयस्कों को कई प्रक्रियाओं से गुजरना पड़ता है जिन्हें लाभकारी कहा जाता है।

ब्लास्ट फर्नेस गलाने के लिए अयस्कों की तैयारी।

अयस्कों का दबाव और आकार के अनुसार उनका वर्गीकरण। इष्टतम आकार के टुकड़े अलग कर दिए जाते हैं।

अयस्क लाभकारी. अयस्क संरचना में शामिल खनिजों के भौतिक गुणों में अंतर के आधार पर। ए) धुलाई, बी) पेलिटेशन सी) चुंबकीय पृथक्करण - कुचला हुआ अयस्क चुंबक की क्रिया के अधीन होता है।

निपिंग: शुरुआती सामग्रियों के सिरों को संसाधित करने के लिए, आवश्यक आयामों की आवश्यकता होती है।

ए) घूमना।

इन प्रक्रियाओं में क्रशिंग, स्क्रीनिंग, टिपिंग, प्लवन और चुंबकीय पृथक्करण शामिल हैं। इन प्रक्रियाओं द्वारा परिष्कृत अयस्क को 60% से अधिक लोहे से समृद्ध किया जाता है और अक्सर शिपिंग से पहले इसे दानेदार बनाया जाता है। टैकोनाइट अयस्क पाउडर, लाभकारीीकरण के बाद, कोयले की धूल और एक बाइंडर के साथ मिलाया जाता है और ड्रम ग्रेनुलेटर में छोटी गेंदों में घुमाया जाता है, जहां इसे कठोर होने तक पकाया जाता है। प्रत्येक टन टैकोनाइट ग्रैन्यूल के लिए, लगभग दो टन अवांछित सामग्री हटा दी जाती है।

कच्चा लोहा शाफ्ट-प्रकार की भट्टियों और ब्लास्ट भट्टियों में गलाया जाता है। प्रक्रिया का सार.

इसमें अयस्क में कार्बन मोनोऑक्साइड, हाइड्रोजन और ठोस कार्बन शामिल करके लोहे की कमी शामिल है। ईंधन दहन के दौरान जारी किया गया।कच्चा लोहा गलाते समय, निम्नलिखित मुद्दे तय किए जाते हैं: ऐसे कई बुनियादी तत्व हैं जो सभी वाणिज्यिक स्टील्स में पाए जा सकते हैं। कार्बन बहुत हैमहत्वपूर्ण तत्व

स्टील में क्योंकि यह स्टील को ताप उपचार द्वारा कठोर बनाने की अनुमति देता है। स्टील में 2% तक कार्बन हो सकता है, लेकिन इस मात्रा से ऊपर इसे कच्चा लोहा माना जाता है, जिसमें अतिरिक्त कार्बन ग्रेफाइट बनाता है। मैंगनीज धातु का उपयोग गैर-

बड़ी मात्रा में

अवांछित ऑक्सीजन को हटाने और सल्फर सामग्री को नियंत्रित करने के लिए। स्टील से सल्फर को निकालना मुश्किल होता है, और स्टील में इसका जो रूप होता है, वह उच्च तापमान पर फोर्जिंग या रोल करने पर स्टील को भंगुर या गर्म बना देता है।

अयस्क ऑक्साइड से लोहे की कमी अपशिष्ट चट्टान अयस्क को पिघलाकर स्लैग बनाना, उसमें कोक को घोलना और भट्टी से निकालना।जब भट्टी चल रही होती है, तो आवेश धातुएँ पिघल जाती हैं और नीचे गिर जाती हैं। और लोडिंग डिवाइस के माध्यम से, चार्ज के नए हिस्से गिरते हैं, जिससे भट्ठी की पूरी कुल मात्रा, इसकी मात्रा 5000 मीटर 3 है, ऊंचाई 35 मीटर तक है।

वाणिज्यिक स्टील्स की सल्फर सामग्री आम तौर पर 05% से नीचे रखी जाती है। नहीं होना

बड़ी संख्या फॉस्फोरस, जो लोहे में घुल जाता है, ताकत और कठोरता को थोड़ा बढ़ा देता है। बड़ी मात्रा में फॉस्फोरस स्टील की लचीलापन या निर्माण क्षमता को कम कर देता है और रोलिंग मिल में ठंडा होने पर सामग्री में दरार पड़ सकती है, जिससे यह ठंडा हो जाता है। सिलिकॉन स्टील में मौजूद एक अन्य तत्व है, आमतौर पर 5 से 3% तक। सिलिकॉन लोहे में घुल जाता है और लचीलेपन को कम किए बिना स्टील की ताकत और कठोरता को बढ़ाता है।और ऑक्सीजन जलने के साथ कोक की अन्योन्यक्रिया। दहन के परिणामस्वरूप, बड़ी मात्रा में गर्मी निकलती है, तापमान 2000C तक पहुँच जाता है। दहन उत्पाद गर्म कोक के साथ परस्पर क्रिया करता है।अपचयन गैसों का परिणामी मिश्रण जिसमें CO अपने आक्साइड से लोहे का मुख्य अपचायक है।

उत्पादन बढ़ाने के लिए घर में आपूर्ति की जाने वाली हवा को आर्द्र किया जाता है। H 2 सामग्री को बढ़ाने के लिए क्या होता है? आयरन ऑक्साइड का अपचयन 570C के तापमान पर शुरू होता है। लोहे की कमी तब होती है जब चार्ज खदान से नीचे चला जाता है और तापमान कई चरणों में बढ़ जाता है।गैसों द्वारा कमी को अप्रत्यक्ष कमी कहा जाता है। तुलना करने पर ओवन के शीर्ष पर रिसाव होता है

कम तामपान

. CO और H2 के कारण सभी आयरन ऑक्साइड न्यूनतम स्तर और 40-60% आयरन तक कम हो जाते हैं। ब्लास्ट फर्नेस के तल पर स्लैग बनता है। परिणामस्वरूप, अपशिष्ट रॉक ऑक्साइड, फ्लक्स और ईंधन का संलयन होता है। भट्ठी से हर 3-4 घंटे में कच्चा लोहा निकलता है और हर 1.5 घंटे में स्लैग निकलता है। कच्चा लोहा बाद में इस्पात प्रसंस्करण या ढलाई के लिए आपूर्ति किया जाता है। जहां यह जम कर 45 किलोग्राम वजन की सिल्लियों में बदल जाता है। ब्लास्ट फर्नेस गलाने का मुख्य उत्पाद। लोहे को परिवर्तित करना. मशीन-निर्माण संयंत्रों में रीमेल्टिंग के लिए फाउंड्री कच्चा लोहा। फेरोअलॉय लोहे और सिलिकॉन इत्यादि की मिश्रधातुएँ हैं। इनका उपयोग स्टील के डीऑक्सीडेशन और मिश्रधातु, ब्लास्ट फर्नेस स्लैग और ब्लास्ट फर्नेस गैस के उप-उत्पादों के लिए किया जाता है। सिलिकॉन भी सिलिका का उत्पादन करके पिघले हुए स्टील को डीऑक्सीडाइज़ करता है, जिससे यह मजबूत और कम छिद्रपूर्ण हो जाता है। एक अन्य तत्व जो खेलता हैमहत्वपूर्ण भूमिका इस्पात प्रसंस्करण में, ऑक्सीजन है। कुछ बड़ी स्टील मिलों के अपने ऑक्सीजन संयंत्र मुख्य ऑक्सीजन भट्टियों के पास स्थित हैं। भट्ठी के मिश्रण या "चार्ज" में पेश की गई ऑक्सीजन स्टील उत्पादन में सुधार और गति बढ़ाती है।विद्युत भट्टियों में इस्पात गलाना

ट्यूटोरियल

धातुकर्म उत्पादन

परिचय

धातुओं का उत्पादन लंबे समय से मानव जाति को ज्ञात है। उदाहरण के लिए, तांबे और टिन का खनन ईसा पूर्व पाँचवीं सहस्राब्दी में किया गया था।

रूस में, पहला धातुकर्म संयंत्र 1701 में उरल्स में संचालित होना शुरू हुआ। इसके बाद, लोहे और इस्पात का उत्पादन तेजी से विकसित हुआ। रूस ने इस्पात का निर्यात भी शुरू कर दिया। हालाँकि, 20वीं सदी की शुरुआत में, रूस में प्रति व्यक्ति अभी भी संयुक्त राज्य अमेरिका की तुलना में 18 गुना कम लोहा और इस्पात था, जर्मनी की तुलना में 8 गुना कम, फ्रांस की तुलना में 4 गुना कम।

प्रगलन वह प्रक्रिया है जिसके द्वारा लौह अयस्क से लोहा निकाला जाता है। जब लौह अयस्क को कोयले की आग में गर्म किया जाता है, तो लौह अयस्क अपना कुछ ऑक्सीजन छोड़ना शुरू कर देता है, जो कार्बन मोनोऑक्साइड के साथ मिलकर कार्बन डाइऑक्साइड बनाता है। यह अपेक्षाकृत एक स्पंजी, छिद्रपूर्ण द्रव्यमान बनाता है शुद्ध लोहा, चारकोल के टुकड़ों और अयस्क से निकलने वाले विदेशी पदार्थों के साथ मिश्रित, जिन्हें स्लैग के रूप में जाना जाता है। लोहे के इस फूल का निर्माण आदिम लोहार के हाथ में आया: उसने भट्ठी से इस पेस्ट जैसे द्रव्यमान को हटा दिया और मैल और गंदगी को हटाने और धातु के कणों को जमा करने के लिए इसे निहाई पर हथौड़ा मार दिया।

धातुओं और मिश्र धातुओं को लौह और अलौह में विभाजित किया गया है।

सबसे महत्वपूर्ण औद्योगिक धातु लोहा (Fe) है, जो कार्बन (C) और अन्य तत्वों के साथ मिश्रधातु में लौह धातु मिश्रधातु - स्टील, कच्चा लोहा और लौहमिश्र धातु का एक समूह बनाता है। विश्व में उत्पादित धातुओं की कुल मात्रा में से 90% से अधिक लौह धातुएँ हैं।

अलौह धातुओं में से, तांबा (Cu), एल्यूमीनियम (A1), मैग्नीशियम (Mg), सीसा (Pb), जस्ता (Zn), टिन (Sn), साथ ही क्रोमियम (Cr), निकल (Ni), मोलिब्डेनम (मो) और अन्य।

यह गढ़ा हुआ लोहा था और इसमें कुल मिलाकर 0.0 से 2.0 प्रतिशत कार्बन था, जो धातु को कठोर और लचीला बनाने के लिए पर्याप्त था। अधिकांश लौह युग के दौरान गढ़ा लोहा सबसे आम धातु थी। बिल्कुल उच्च तापमानएक भारी परिवर्तन होता है: लोहा तेजी से कार्बन को अवशोषित करना शुरू कर देता है, और उच्च कार्बन सामग्री के कारण लोहे का पिघलना बिंदु कम हो जाता है, जिससे लोहा पिघलना शुरू हो जाता है। परिणाम कच्चा लोहा है, जिसमें 3 से 5 प्रतिशत कार्बन होता है।

ऑक्सीजन कन्वर्टर्स में इस्पात निर्माण

कार्बन का यह उच्च अनुपात कच्चा लोहा कठोर और भंगुर बनाता है; यह तेज़ झटके से टूट सकता है या टूट सकता है और किसी भी तापमान पर इसके साथ छेड़छाड़ नहीं की जा सकती। मध्य युग के अंत तक यूरोपीय निर्मातापिग आयरन ने ब्लास्ट फर्नेस विकसित की, एक लंबी धुआं संरचना जिसमें चारकोल, फ्लक्स और लौह अयस्क की वैकल्पिक परतों के माध्यम से पंप की गई हवा के विस्फोट से दहन को बढ़ाया गया था। पिघला हुआ लोहा ब्लास्ट फर्नेस के आधार से सीधे रेत के कुंड में प्रवाहित होगा जो कई छोटे पार्श्व कुंडों को भरता है; यह विन्यास सुअर के बच्चों की बीट खाने वाली सूअर जैसा दिखता था, और इस तरह से उत्पादित कच्चा लोहा पिग आयरन कहा जाने लगा।

सभी सूचीबद्ध धातुओं को उत्कृष्ट (प्लैटिनम, सोना, चांदी), दुर्लभ पृथ्वी और अन्य धातुओं के विपरीत तकनीकी कहा जाता है।

धातु मिश्र धातुएँ राष्ट्रीय अर्थव्यवस्था में सबसे अधिक व्यापक हैं, क्योंकि उनके गुण उन्हें बनाने वाले सरल तत्वों के गुणों से बेहतर हैं।

1. लौह धातु विज्ञान

1.1 लोहा गलाने के लिए कच्चा माल

लोहे को ब्लास्ट फर्नेस के आधार पर सीधे साँचे में डाला जा सकता है, या पिग आयरन से गलाकर बनाया जा सकता है कच्चा लोहा स्टोव, बर्तन, तवे, चिमनियाँ, तोपें, तोप के गोले या घंटियाँ। कास्टिंग को आधार भी कहा जाता है और यह फाउंड्री में किया जाता है।

मध्य युग के उत्तरार्ध के लौहकारों ने भट्टियों में कच्चे लोहे से अतिरिक्त कार्बन को ऑक्सीकरण करके कच्चे लोहे को अधिक उपयोगी गढ़ा लोहे में बदलना भी सीखा। लकड़ी का कोयला, जिसे एक पोशाक कहा जाता है। पोखर भट्टी को कोयले की आग से अलग पिघली हुई धातु को एक उच्च कुशल कारीगर द्वारा छिद्र के माध्यम से हिलाने की आवश्यकता होती है जिसे पोखर कहा जाता है; इससे धातु भट्ठी की गर्मी और दहन गैसों के संपर्क में समान रूप से आ गई ताकि कार्बन का ऑक्सीकरण हो सके। जैसे-जैसे कार्बन की मात्रा घटती है, गलनांक बढ़ता है, जिसके परिणामस्वरूप अर्ध-ठोस लोहे के कण तरल द्रव्यमान में दिखाई देने लगते हैं।

लौह धातु मिश्र धातु, जैसा कि कहा गया है, लौह और कार्बन के मिश्र धातु हैं; इसके अलावा, उनमें अशुद्धियाँ होती हैं - सिलिकॉन, मैंगनीज, फॉस्फोरस, सल्फर और कुछ अन्य।

रासायनिक रूप से शुद्ध लोहे का व्यावहारिक रूप से उद्योग में उपयोग नहीं किया जाता है, क्योंकि इसके यांत्रिक गुण कम होते हैं।

लौह धातुओं के गुणों पर मुख्य प्रभाव डालने वाला तत्व कार्बन है, और इसकी सामग्री के आधार पर, लौह धातुओं को स्टील और कच्चा लोहा में विभाजित किया जाता है।

मशीन गन ने उन्हें एक द्रव्यमान में एकत्र किया और उन्हें फोर्ज के हथौड़े के नीचे चलाया, और फिर गर्म लोहे को रोलर्स के माध्यम से चलाकर सपाट लोहे की चादरें या रेल बनाईं; स्लिटिंग मिलें कील बनाने के लिए लोहे की चादरों को संकीर्ण पट्टियों में काटती हैं।

इतिहासकार डेविड लैंडेस लिखते हैं: पुडिंग ओवन उद्योग में एक बाधा बना रहा। केवल उल्लेखनीय ताकत और सहनशक्ति वाले लोग ही गर्मी में घंटों तक खड़े रह सकते हैं, मोटी दलिया को पलट सकते हैं और हिला सकते हैं चिपचिपी धातुऔर पेस्टी लोहे से आंसू की बूंदें। पवित्र करने वाले सर्वहारा वर्ग के कुलीन वर्ग थे, घमंडी, कुलीन, पसीने और खून से अलग-थलग। पाउडर ओवन को यंत्रीकृत करने के लिए कई प्रयास किए गए - व्यर्थ। स्नान को हिलाने के लिए मशीनें तैयार की जा सकती हैं, लेकिन केवल मानव आंख और स्पर्श ही ठोस डीकार्बोनाइज्ड धातु को छोड़ सकते हैं।

स्टील एक लौह-कार्बन मिश्र धातु है जिसमें कार्बन सामग्री 2.14% तक होती है। कच्चा लोहा एक लौह-कार्बन मिश्र धातु है जिसमें 2.14% से 6.67% तक कार्बन होता है। कच्चा लोहा की तुलना में स्टील में यांत्रिक गुण (ताकत, कठोरता, लचीलापन, आदि) काफी अधिक होते हैं। कच्चा लोहा का मुख्य उद्देश्य स्टील के उत्पादन के लिए कच्चे माल के रूप में काम करना है।

वह था महत्वपूर्ण कदमआगे क्योंकि चारकोल उत्पादन के कारण तीव्र वनों की कटाई हुई है पश्चिमी यूरोपऔर ग्रेट ब्रिटेन. स्टील में कार्बन की मात्रा 2 से 5 प्रतिशत होती है, कार्बन इसे गढ़ा लोहे की तुलना में कठोर बनाने के लिए पर्याप्त है, लेकिन इसे कच्चे लोहे की तरह भंगुर बनाने के लिए पर्याप्त नहीं है। इसकी कठोरता, इसके लचीलेपन और तन्य शक्ति के साथ मिलकर, स्टील को किसी भी प्रकार के लोहे की तुलना में अधिक उपयोगी बनाती है: यह नरम गढ़ा लोहे की तुलना में अधिक मजबूत और तेज धार वाला होता है, लेकिन यह अधिक भंगुर कच्चे लोहे की तुलना में झटके और तनाव का बेहतर प्रतिरोध करता है।

कच्चा लोहा के उत्पादन के लिए कच्चे माल लौह अयस्क, ईंधन और फ्लक्स हैं। कच्चा लोहा गलाने की इकाई ब्लास्ट फर्नेस है।

ब्लास्ट फर्नेस में लोड किए गए कच्चे माल की मात्रा, एक निश्चित अनुपात में गणना की जाती है, जिसे चार्ज कहा जाता है।

लौह अयस्क एक चट्टान है जिसमें कुछ लौह यौगिकों के साथ-साथ अन्य तत्वों के यौगिकों का मिश्रण होता है, जो अपशिष्ट चट्टान हैं।

खुली चूल्हा भट्टियों में इस्पात गलाना

बेसेमर कनवर्टर के आविष्कार से पहले, स्टील मुख्य रूप से तथाकथित कार्बराइजेशन प्रक्रिया द्वारा बनाया जाता था। गढ़ा लोहे की छड़ों को चूर्णित चारकोल में, परत दर परत, कसकर बंद पत्थर के बक्सों में पैक किया जाएगा और गर्म किया जाएगा। कई दिनों तक गर्म करने के बाद, लोहे की सलाखों ने कार्बन को अवशोषित कर लिया; कार्बन को अधिक समान रूप से वितरित करने के लिए, धातु को तोड़ा जाएगा, चारकोल के साथ संसाधित किया जाएगा और फिर से गरम किया जाएगा। परिणामी ब्लिस्टर स्टील को फिर से गर्म किया गया और अधिक स्थिर बनावट बनाने के लिए फोर्जिंग हथौड़ा के नीचे रखा गया।

वर्तमान में, निम्नलिखित अयस्कों का उपयोग कच्चा लोहा बनाने के लिए किया जाता है।

चुंबकीय लौह अयस्क (Fe3O4) चुंबकीय गुणों वाला एक काला खनिज है; इसमें लौह तत्व 72% तक पहुँच जाता है,

भूरा लौह अयस्क (2Fe2O33H2O) एक पीला-भूरा खनिज है; लौह तत्व 35% से .50% तक होता है।

लाल लौह अयस्क (Fe2O3) एक लाल खनिज है, जिसमें 60% तक लोहा होता है।

स्पार लौह अयस्क (FeCO3) एक ग्रे खनिज है जिसमें 30-42% लोहा होता है।

ब्लास्ट फर्नेस प्रक्रिया के लिए उपयोग किए जाने वाले ईंधन में उच्च कैलोरी मान और कम राख सामग्री होनी चाहिए, इसमें छिद्र होना चाहिए, उच्च तापमान पर ताकत होनी चाहिए, और इसमें जितना संभव हो उतना कम सल्फर होना चाहिए, जो आंशिक रूप से ईंधन से कच्चे लोहे में चला जाता है और इसके गुणों को खराब कर देता है।

कोयला कोक का उपयोग ब्लास्ट फर्नेस उत्पादन में ईंधन के रूप में किया जाता है। लोहे के गलाने को तीव्र करने के लिए प्राकृतिक गैस और ऑक्सीजन का उपयोग किया जाता है।

अपशिष्ट चट्टान और राख को अलग करने के लिए, फ्लक्स नामक पदार्थों को ब्लास्ट फर्नेस में डाला जाता है; ये पदार्थ, जब अपशिष्ट चट्टान और ईंधन की राख के साथ मिश्रित होते हैं, तो कम पिघलने वाले रासायनिक यौगिक बनाते हैं जो स्लैग बनाते हैं।

कच्चा लोहा गलाने के लिए, अयस्क को प्रारंभिक तैयारी - संवर्धन के अधीन किया जाता है। अयस्क की तैयारी की गुणवत्ता गलाने की प्रगति, ईंधन की खपत और परिणामी कच्चा लोहा की गुणवत्ता पर बहुत प्रभाव डालती है।

अयस्क की तैयारी में कुचलने, छंटाई, लाभकारी और, यदि आवश्यक हो, तो भूनने के कार्य शामिल हैं।

कुचलना - अयस्क के बड़े टुकड़ों को पीसना - विशेष मशीनों - क्रशर द्वारा किया जाता है, और 20-100 मिमी आकार के टुकड़े प्राप्त होते हैं। जुर्माने को छान लिया जाता है और एकत्रीकरण (सिंटरिंग) के लिए उपयोग किया जाता है।

चुंबकीय संवर्धन चुंबकीय गुणों वाले अयस्क घटकों पर चुंबकीय क्षेत्र की क्रिया पर आधारित है। इसे चुंबकीय विभाजक नामक इकाइयों में किया जाता है।

महीन चूर्णित अयस्क और ग्रिप धूल का उपयोग करने के लिए सिंटरिंग की जाती है; सिंटरिंग के लिए इन पदार्थों को कुचले हुए कोक के साथ मिलाया जाता है।

सिंटरिंग विशेष सिंटरिंग बेल्ट मशीनों पर की जाती है, जहां ईंधन जलने पर छिद्रित सिंटर टुकड़े बनते हैं जिन्हें एग्लोमरेट कहा जाता है।

अयस्क लाभकारी की एक प्रगतिशील विधि एक अधिक कुशल अयस्क तैयार करने की प्रक्रिया है - पेलेटाइजेशन। प्रक्रिया का सार आवेश के कुचले हुए कणों की गोली बनाना और उसके बाद छर्रों को दागना है/

1.2 ब्लास्ट फर्नेस डिजाइन

एक आधुनिक ब्लास्ट भट्टी एक शाफ्ट (ऊर्ध्वाधर) भट्टी है जिसकी कुल ऊंचाई 70 मीटर तक और व्यास 14 मीटर तक है।

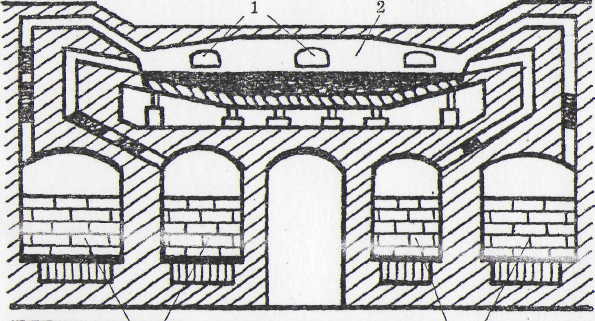

ब्लास्ट फर्नेस के अंदर आग रोक ईंटों के साथ पंक्तिबद्ध (पंक्तिबद्ध) है। ओवन के बाहरी हिस्से में मजबूती के लिए स्टील का आवरण होता है। ब्लास्ट फर्नेस के भाग इस प्रकार हैं (चित्र 1): चार्जिंग उपकरण, शीर्ष, शाफ्ट, भाप कक्ष, कंधे और चूल्हा।

भरने वाले उपकरण का उपयोग शीर्ष के माध्यम से चार्ज को जमा करने और खिलाने के लिए किया जाता है। शीर्ष पर ब्लास्ट फर्नेस (शीर्ष) गैस के निकास के लिए एक गैस आउटलेट है। शाफ्ट में एक काटे गए शंकु का आकार होता है, जो नीचे की ओर फैलता है। शाफ्ट का यह आकार गलाने के दौरान चार्ज को मुक्त रूप से कम करने की सुविधा प्रदान करता है। कंधे के पैड में एक कटे हुए शंकु का आकार होता है, जो ऊपर की ओर फैलता है, इसलिए वे भाप और शाफ्ट में स्थित सभी ठोस चार्ज को पकड़ते हैं।

चावल। 1. ब्लास्ट फर्नेस:

चिमनी;

ज्वलनशील ब्लास्ट फर्नेस गैस;

कच्चा लोहा उत्पादन;

6. स्लैग रिलीज;

7.गर्म हवा;

8.गैस चैनल;

9.धुआं चैनल;

10. वायु नली.

ब्लास्ट फर्नेस का निचला हिस्सा - चूल्हा - एक बेलनाकार आकार का होता है। भट्ठी के ऊपरी भाग में परिधि के चारों ओर भट्ठी में गर्म हवा, प्राकृतिक गैस और ऑक्सीजन की आपूर्ति के लिए ट्यूयर होते हैं। भट्टी का निचला भाग, जिसमें तरल लोहा तथा धातुमल एकत्रित होता है, घोड़ा कहलाता है। कच्चा लोहा और धातुमल निकालने के लिए फोर्ज में दो छेद होते हैं - नल छेद। कच्चा लोहा नल का छेद चूल्हा के निचले हिस्से में स्थित है, और स्लैग नल का छेद ऊपरी हिस्से में स्थित है।

भट्ठी की उत्पादकता बढ़ाने और ईंधन की खपत को कम करने के लिए वायु तापन किया जाता है। हीटिंग विशेष हीटिंग उपकरणों - एयर हीटर में किया जाता है।

एयर हीटर एक टावर है जिसका व्यास लगभग 10 मीटर और ऊंचाई 50 मीटर तक होती है। एयर हीटर की बॉडी शीट स्टील से बनी होती है, जिसके अंदर आग प्रतिरोधी ईंटें लगी होती हैं। ब्लास्ट फर्नेस गैस एयर हीटर शाफ्ट में जलती है। एयर हीटर का शेष स्थान एक नोजल (गैसों के लिए मार्ग के साथ ईंट का काम) से भरा होता है जो ब्लास्ट फर्नेस गैस के दहन उत्पादों से गर्मी जमा करता है।

वायुमंडलीय हवा को एयर हीटर की ओर निर्देशित किया जाता है, जहां यह गर्म नोजल से होकर गुजरती है, इसे 1000-1200 डिग्री सेल्सियस तक गर्म किया जाता है और फिर ब्लास्ट फर्नेस ट्यूयर्स में भेजा जाता है।

1.3 डोमेन प्रक्रिया

भट्टी में, दो सामग्री प्रवाह लगातार एक दूसरे की ओर बढ़ते हैं: ऊपर से नीचे - आवेश सामग्री का प्रवाह और नीचे से ऊपर - ईंधन के दहन और आवेश के घटकों के साथ प्रतिक्रिया के परिणामस्वरूप बनने वाली गैसों का प्रवाह।

ब्लास्ट फर्नेस गलाने का सार अयस्क में मौजूद उसके ऑक्साइड से लोहे को कम करना, कच्चा लोहा बनाने के लिए लोहे को कार्बराइज करना और बेकार चट्टान को स्लैग करना है।

ट्यूयर्स के माध्यम से प्रवाहित वायु ऑक्सीजन सूत्र के अनुसार ईंधन कार्बन के साथ प्रतिक्रिया करती है:

C + O2 = CO2 + Q

वहीं तुयेरे क्षेत्र में तापमान 2000 डिग्री सेल्सियस तक पहुंच जाता है। उच्च तापमान पर और ट्यूयेर के ऊपर कार्बन की उपस्थिति में कार्बन डाइऑक्साइड CO2 ऑक्साइड में अपचयित हो जाती है:

С02 + С =2СО - Q

आगे की चढ़ाई के दौरान अयस्क का सामना करते हुए, कार्बन मोनोऑक्साइड का हिस्सा लौह ऑक्साइड को कम कर देता है, और फिर से CO2 में बदल जाता है।

शाफ्ट के शीर्ष पर भट्ठी क्षेत्र में भट्ठी में लोड किया गया अयस्क सूख जाता है और रासायनिक रूप से बाध्य पानी खो देता है। खदान के बीच से शुरू होकर भाप तक, कार्बन मोनोऑक्साइड के साथ आयरन ऑक्साइड की क्रमिक कमी होती है:

3Fe2O3 + CO = 2Fe3O4 + CO2

Fe3O4 + CO = 3FeO + CO2

FeO + CO = Fe + CO2

कार्बन मोनोऑक्साइड (अप्रत्यक्ष कमी) के साथ लोहे की कमी प्रतिक्रियाओं का कुल थर्मल प्रभाव सकारात्मक है; ये प्रतिक्रियाएँ 400-950°C पर होती हैं। समानांतर में, भाप के क्षेत्र में और कंधों के ऊपरी भाग में 1300-1400 डिग्री सेल्सियस के तापमान पर, गर्म कोक के ठोस कार्बन के साथ लोहे की कमी (प्रत्यक्ष कमी) की प्रक्रिया होती है:

FeO + C = Fe + CO + Q

स्टीमिंग और कंधों के क्षेत्र में परिणामी ठोस स्पंज आयरन कार्बराइज्ड होता है और, पिघलने के तापमान में कमी (लोहे का पिघलने बिंदु 1539 डिग्री सेल्सियस, कच्चा लोहा - 1100-1200 डिग्री सेल्सियस) के कारण, तरल अवस्था में चला जाता है। भट्ठी में बहने वाले कच्चे लोहे की धाराएं गलाने की प्रक्रिया के दौरान प्राप्त अशुद्धियों को अवशोषित करती हैं - मैंगनीज, सिलिकॉन और फास्फोरस, साथ ही कोक राख से आंशिक रूप से सल्फर।

कच्चे लोहे में सिलिकॉन और मैंगनीज की उपस्थिति कच्चे लोहे के गुणों पर सकारात्मक प्रभाव डालती है। फॉस्फोरस और सल्फर हानिकारक अशुद्धियाँ हैं। सिलिकॉन कच्चा लोहा के कास्टिंग गुणों में सुधार करता है; कम (1% तक) सामग्री वाला मैंगनीज कच्चा लोहा की ताकत बढ़ाता है। फास्फोरस ठंडा होने पर कच्चा लोहा को भंगुर बना देता है, गर्म करने पर सल्फर कच्चा लोहा उत्पादों की भंगुरता को बढ़ा देता है।

सिलिका (SiO2), एल्यूमिना (A12O3) और अपशिष्ट चट्टान और ईंधन राख से अन्य अशुद्धियों के साथ, फ्लक्स स्लैग बनाते हैं, जो भाप और कंधों में पिघल जाता है और चूल्हे में बह जाता है, जहां यह तरल कच्चा लोहा के ऊपर जमा हो जाता है।

1.4 ब्लास्ट फर्नेस उत्पाद

ब्लास्ट फर्नेस उत्पादन का मुख्य उत्पाद कच्चा लोहा है। कच्चा लोहा में, कार्बन एक यांत्रिक अशुद्धता (मुक्त ग्रेफाइट) और एक रासायनिक यौगिक - आयरन कार्बाइड (Fe3C) के रूप में निहित हो सकता है, जिसे सीमेंटाइट कहा जाता है।

मुक्त ग्रेफाइट युक्त कच्चा लोहा टूटने पर भूरे रंग का और मोटे दाने वाली संरचना वाला होता है। इन ढलवां लोहे का उपयोग ढलाई बनाने के लिए किया जाता है, क्योंकि ये सांचों को अच्छी तरह से भरते हैं और इन्हें काटने वाले औजारों से संसाधित करना काफी आसान होता है। ऐसे कच्चे लोहे को ग्रे या कच्चा लोहा कहा जाता है। इसकी विशेषता उच्च सिलिकॉन सामग्री और कम सल्फर सामग्री है।

फाउंड्री और लिमिट कास्ट आयरन के अलावा, ब्लास्ट फर्नेस में विशेष कास्ट आयरन या फेरोअलॉय का उत्पादन किया जाता है। फेरोअलॉय में सिलिकॉन और मैंगनीज जैसे कुछ तत्वों की मात्रा उच्च (10% से अधिक) होती है। लौह मिश्र धातु का उपयोग स्टील गलाने में विशेष योजक के रूप में किया जाता है।

ब्लास्ट फर्नेस उत्पादन में कच्चा लोहा के अलावा, ब्लास्ट फर्नेस गैस और स्लैग का उत्पादन किया जाता है।

ब्लास्ट फर्नेस गैस और स्लैग गलाने के उप-उत्पाद हैं।

ब्लास्ट फर्नेस गैस का उपयोग ईंधन के रूप में किया जाता है। इसे ग्रिप क्षेत्र में पकड़ लिया जाता है और साफ कर दिया जाता है। ब्लास्ट फर्नेस गैस का लगभग 25% सीधे ब्लास्ट फर्नेस प्रक्रिया में उपयोग किया जाता है, शेष 75% थर्मल पावर प्लांट में दहन के लिए उपयोग किया जाता है। स्लैग का उपयोग भवन निर्माण सामग्री के उत्पादन के लिए किया जाता है

2. इस्पात धातुकर्म

स्टील का एक महत्वपूर्ण भाग कच्चा लोहा से प्राप्त होता है। प्रक्रिया का सार कच्चा लोहा में ऑक्सीकरण करके कार्बन और अशुद्धियों (सल्फर, फास्फोरस, सिलिकॉन और मैंगनीज) की सामग्री को कम करना है। कच्चा लोहा के अलावा, शुल्क में स्क्रैप धातु, लौह अयस्क और फ्लक्स शामिल हो सकते हैं। स्टील को ऑक्सीजन कन्वर्टर्स, ओपन-चूल्हा और इलेक्ट्रिक भट्टियों में गलाया जाता है।

2.1 ऑक्सीजन कन्वर्टर्स में इस्पात निर्माण

प्रक्रिया का सार यह है कि ऑक्सीजन को पिघले हुए कच्चे लोहे के माध्यम से प्रवाहित किया जाता है और कनवर्टर में थोड़ी मात्रा में लौह धातु स्क्रैप लोड किया जाता है, आयरन ऑक्साइड एफओ बनता है, जो कार्बन और कच्चा लोहा अशुद्धियों के साथ बातचीत करके, ऑक्सीकरण करता है और उन्हें गैस में बदल देता है और लावा. गर्मी निकलने के साथ ऑक्सीकरण प्रतिक्रियाएँ होती हैं। कच्चा लोहा स्टील में बदल जाता है। ऑक्सीजन ब्लास्ट कनवर्टर (चित्र 2) में दुर्दम्य ईंटों से पंक्तिबद्ध एक स्टील बॉडी होती है। कनवर्टर में एक घूमने वाला उपकरण होता है जिसकी मदद से इसे झुकी हुई स्थिति में स्थापित किया जा सकता है। इस स्थिति में, इसे तरल कच्चा लोहा से भर दिया जाता है, फिर लंबवत स्थापित किया जाता है और ट्यूयर के माध्यम से ऑक्सीजन प्रवाहित की जाती है। प्रक्रिया के अंत में, कनवर्टर को फिर से झुकाया जाता है और स्टील और स्लैग को छोड़ दिया जाता है।

अंक 2। ऑक्सीजन कन्वर्टर्स में इस्पात निर्माण

आधुनिक कन्वर्टर्स की क्षमता 300-350 टन है, पिघलने की अवधि 30-40 मिनट है। पिघलने वाले स्थान में विकसित तापमान 1800 डिग्री सेल्सियस तक पहुंच जाता है। यूनिट का उच्च प्रदर्शन, डिजाइन और रखरखाव की सादगी, ईंधन की कोई आवश्यकता नहीं, कनवर्टर स्टील की कम लागत सुनिश्चित करती है,

कन्वर्टर्स के नुकसान में स्क्रैप धातु की एक महत्वपूर्ण मात्रा को संसाधित करने में असमर्थता, धातु की महत्वपूर्ण बर्बादी (5-10%), और परिणामस्वरूप स्टील में हानिकारक अशुद्धियों की बढ़ी हुई सामग्री शामिल है।

कन्वर्टर स्टील सामान्य गुणवत्ता वाले स्टील को संदर्भित करता है। इस तरह के स्टील का उपयोग विभिन्न प्रोफाइल के रोल्ड उत्पादों - शीट, छड़, रोल्ड पाइप, कोण आदि के उत्पादन के लिए किया जाता है। ऑक्सीजन रूपांतरण एक आशाजनक प्रक्रिया है, क्योंकि इसकी मदद से हाल के वर्षों में उच्च गुणवत्ता वाले स्टील के उत्पादन में महारत हासिल की गई है।

2.2 खुली चूल्हा भट्टियों में इस्पात निर्माण

गलाने की प्रक्रिया फ्रांसीसी धातुकर्मी ई. और पी. मार्टिन द्वारा विकसित की गई थी। यह भट्ठी के पिघलने वाले स्थान में परिवर्तित तापमान - 1800-1900 डिग्री सेल्सियस की तुलना में विकसित उच्च तापमान द्वारा प्रतिष्ठित है, जो ठोस और तरल अवस्था में कच्चा लोहा, धातुकर्म और इंजीनियरिंग उत्पादन से स्टील अपशिष्ट को संसाधित करना संभव बनाता है। शुल्क में लौह अयस्क, फ्लक्स और मैंगनीज शामिल हो सकते हैं। प्राकृतिक गैस का उपयोग खुली चूल्हा प्रक्रिया में ईंधन के रूप में किया जाता है।

एक खुली चूल्हा भट्टी (चित्र 3) निम्नानुसार संचालित होती है।

चार्ज को लोडिंग विंडो 1 के माध्यम से पिघलने वाली जगह 2 में लोड किया जाता है, जो दुर्दम्य ईंटों से सुसज्जित है। प्राकृतिक गैस और वायु एक पिघलने वाली मशाल बनाते हैं

चावल। 3. खुली चूल्हा भट्ठी

तैयार स्टील को एक छेद के माध्यम से छोड़ा जाता है - भट्ठी की पिछली दीवार में स्थित एक नल छेद। खुली चूल्हा प्रक्रिया के दो प्रकार हैं: स्क्रैप प्रक्रिया और स्क्रैप अयस्क प्रक्रिया।

स्क्रैप प्रक्रिया में, चार्ज में 60-80% स्टील स्क्रैप और 20-40% पिग आयरन होता है। इस प्रक्रिया का उपयोग धातुकर्म संयंत्रों में किया जाता है जहां कोई ब्लास्ट भट्टियां नहीं होती हैं। स्क्रैप प्रक्रिया स्टील संरचना में मिश्रधातु योजक (मैंगनीज, क्रोमियम, वैनेडियम, आदि) को शामिल करने की अनुमति देती है, जो स्टील की गुणवत्ता में सुधार करती है।

स्क्रैप अयस्क प्रक्रिया में, चार्ज में 60-75% तरल लोहा, थोड़ी मात्रा में लौह अयस्क और स्क्रैप धातु शामिल होते हैं। इस प्रक्रिया का उपयोग उन धातुकर्म संयंत्रों में किया जाता है जिनमें ब्लास्ट भट्टियां होती हैं। स्क्रैप अयस्क प्रक्रिया सबसे आम गलाने की प्रक्रिया है।

खुली चूल्हा भट्टियों की क्षमता 900 टन तक पहुंचती है, पिघलने का समय 3-6 घंटे है। ओपन-चूल्हा विधि का लाभ चार्ज में स्क्रैप धातु के व्यापक उपयोग और उच्च गुणवत्ता वाले स्टील के उत्पादन की संभावना है। खुली चूल्हा प्रक्रिया का मुख्य नुकसान लंबे समय तक गलाने का समय और उच्च ईंधन खपत है।

2.3 विद्युत भट्टियों में इस्पात निर्माण

विद्युत भट्टी पिघलने की प्रक्रिया, जो 19वीं शताब्दी के अंत में सामने आई, पिघलने वाले स्थान (लगभग 2000 डिग्री सेल्सियस और ऊपर) में ऊंचे तापमान के रखरखाव के कारण, कनवर्टर और खुले की तुलना में उच्च गुणवत्ता वाले स्टील का उत्पादन सुनिश्चित करती है। चूल्हा प्रक्रियाएं। उच्च तापमान से अशुद्धियों को पूरी तरह से दूर करना और स्टील में दुर्दम्य मिश्रधातुओं को शामिल करना संभव हो जाता है, जिससे इसकी ताकत, कठोरता और संक्षारण प्रतिरोध में काफी वृद्धि होती है।

इलेक्ट्रिक पिघलने वाली भट्टियों को आर्क और इंडक्शन में विभाजित किया गया है।

एक इलेक्ट्रिक आर्क भट्टी (चित्र 4) में दुर्दम्य ईंटों से पंक्तिबद्ध एक स्टील आवरण होता है। भट्ठी की छत में छेद के माध्यम से ऊपर से कार्बन इलेक्ट्रोड पेश किए जाते हैं। चार्ज को लोडिंग विंडो 1 के माध्यम से लोड किया जाता है। इलेक्ट्रिक आर्क द्वारा बनाए गए उच्च तापमान के प्रभाव में चार्ज पिघल जाता है जो तब होता है जब इलेक्ट्रोड 2 और इलेक्ट्रोड के बीच विद्युत प्रवाह गुजरता है। चार्ज 3. जब भट्ठी को घूर्णन तंत्र 5 का उपयोग करके झुकाया जाता है तो तैयार स्टील को नल के छेद 4 के माध्यम से छोड़ा जाता है।

चावल। 4. इलेक्ट्रिक आर्क फर्नेस

चावल। 5 इंडक्शन इलेक्ट्रिक भट्टी

आर्क भट्टियों की क्षमता 0.5 से 400 टन तक होती है, पिघलने की अवधि 3-6 घंटे होती है,

एक प्रेरण भट्टी (चित्र 5) में, पिघलने का काम दुर्दम्य सामग्री 1 से बने क्रूसिबल में किया जाता है। क्रूसिबल के चारों ओर तांबे की ट्यूब से बना एक सर्पिल प्रारंभ करनेवाला 2 होता है जिसमें ठंडा पानी घूमता है।

जब धारा प्रारंभ करनेवाला से होकर गुजरती है, तो चार्ज 4 में शक्तिशाली एड़ी धाराएं प्रेरित होती हैं, जो चार्ज के पिघलने को सुनिश्चित करती हैं। चार्ज सामग्री ऊपर से लोड की जाती है। तैयार स्टील को मुक्त करने के लिए, क्रूसिबल को ड्रेन च्यूट 3 की ओर झुकाया जाता है,

विशेष रूप से उच्च गुणवत्ता वाले स्टील को इंडक्शन भट्टियों में गलाया जाता है। भट्टियों की क्षमता दसियों किलोग्राम से लेकर 2-5 टन धातु तक होती है। एक ताप की अवधि 0.5 से 2.5 घंटे तक होती है।

इलेक्ट्रोमेटालर्जिकल प्रक्रिया उच्च गुणवत्ता, उच्च गुणवत्ता और उच्च गुणवत्ता वाले स्टील के उत्पादन की मुख्य विधि है। वहीं, इलेक्ट्रिक स्टील की कीमत कनवर्टर और ओपन-हार्ट स्टील की तुलना में काफी अधिक है। विद्युत भट्टियों के नुकसान उनकी अपेक्षाकृत छोटी क्षमता, विद्युत उपकरणों की जटिलता और उच्च लागत, इलेक्ट्रोड और क्रूसिबल की कम स्थायित्व और शुद्ध चार्ज सामग्री का उपयोग करने की आवश्यकता है।

2.4 स्टील कास्टिंग

कास्टिंग सांचे (शीर्ष)

साइफन डालना (नीचे)

2.5 सतत कास्टिंग

धातु विज्ञान में कास्टिंग स्टील बहुत महत्वपूर्ण है और आपको परिणामी स्टील को उसका प्राथमिक रूप - एक पिंड का आकार देने की अनुमति देता है।

दो ढलाई विधियों का उपयोग किया जाता है: सांचों में ढलाई और स्टील की निरंतर ढलाई (चित्र 6)

सांचों में ढलाई को ऊपर से ढलाई और साइफन ढलाई में विभाजित किया गया है।

शीर्ष कास्टिंग का उपयोग बड़े सिल्लियां (दसियों टन) बनाने के लिए किया जाता है। कास्टिंग का लाभ सरल कास्टिंग उपकरण है, लेकिन नुकसान कम उत्पादकता और स्टील जमने के दौरान पिंड में बनी सिकुड़न गुहा के कारण सामग्री की बढ़ी हुई हानि है।

साइफन कास्टिंग विधि (नीचे कास्टिंग) आपको छोटे सिल्लियां (टन) प्राप्त करने की अनुमति देती है। प्रक्रिया की उत्पादकता ऊपर से कास्टिंग की तुलना में अधिक है, क्योंकि कई सांचे एक साथ भरे जाते हैं और कम सामग्री हानि होती है। इस विधि का नुकसान जटिल भरने वाले उपकरण है।

स्टील की निरंतर ढलाई सबसे अधिक उत्पादक और किफायती ढलाई विधि है। लेडल 1 से, एक कास्टिंग डिवाइस के माध्यम से, पिघला हुआ स्टील पानी से ठंडा क्रिस्टलाइज़र 2 में प्रवेश करता है। क्रिस्टलाइज़र में, स्टील जम जाता है और एक पिंड 3 के रूप में लगातार घूमने वाले रोलर्स द्वारा बाहर निकाला जाता है। 4. पिंडों को आवश्यक रूप से काटा जाता है ऑक्सीजन-एसिटिलीन टॉर्च द्वारा लंबाई 5.

निरंतर कास्टिंग का लाभ प्रक्रिया की उच्च उत्पादकता, सिल्लियों के संयोजन के आवश्यक आकार को प्राप्त करने की क्षमता है, जो उन्हें सीधे काटने और रोलिंग के लिए भेजने की अनुमति देता है। निरंतर ढलाई के साथ, सांचों में ढलाई की तुलना में सामग्री की बर्बादी पांच गुना तक कम हो जाती है।

इस विधि का नुकसान भरने वाले उपकरण की जटिलता है। हालाँकि, दुनिया भर में स्टील की निरंतर ढलाई का उपयोग तेजी से बढ़ रहा है। एकल तकनीकी प्रक्रिया का संगठन आशाजनक है: निरंतर कास्टिंग - स्टील की रोलिंग।

2.6 इस्पात उत्पादन के प्रगतिशील तरीके

ब्लास्टलेस धातुकर्म. ब्लास्ट फर्नेस प्रक्रिया को दरकिनार करते हुए, अयस्कों से सीधे कटौती करके स्टील प्राप्त करना एक प्रगतिशील तरीका है। लौह सांद्रण को स्लरी पाइपलाइन के माध्यम से सीधे संयंत्र में आपूर्ति की जाती है, जहां 1000 डिग्री सेल्सियस के तापमान पर स्वचालित शाफ्ट भट्टियों में धातुकृत छर्रों का उत्पादन किया जाता है। छर्रों को चार्ज के रूप में विद्युत भट्टियों में डाला जाता है। निरंतर ढलाई के बाद, परिणामी सामग्री तुरंत रोलिंग में चली जाती है।

यह तरीका बहुत किफायती है. कोक-रासायनिक उत्पादन के लिए कोई लागत नहीं है, परिणामी स्टील की गुणवत्ता उच्च है, क्योंकि कुर्स्क चुंबकीय विसंगति के अयस्कों में व्यावहारिक रूप से कोई फास्फोरस और सल्फर नहीं है। ब्लास्ट-मुक्त प्रक्रिया की उत्पादकता पारंपरिक स्टील गलाने के तरीकों की तुलना में काफी अधिक है।

इलेक्ट्रोस्लैग रीमेल्टिंग (ईएसआर)। यह विधि विशेष रूप से उच्च गुणवत्ता वाले मिश्र धातु इस्पात का उत्पादन करती है। इस प्रयोजन के लिए, सामान्य गुणवत्ता वाले स्टील को इलेक्ट्रोड रॉड के रूप में ईएसआर इंस्टॉलेशन में आपूर्ति की जाती है। प्रवाहित धारा के प्रति इलेक्ट्रोड के प्रतिरोध के कारण, बड़ी मात्रा में ऊष्मा निकलती है, जिससे इलेक्ट्रोड पिघल जाता है। इलेक्ट्रोड की पिघली हुई धातु विशेष तरल स्लैग की एक परत से होकर गुजरती है और हानिकारक अशुद्धियों और गैसों से साफ हो जाती है। एक समान विधि प्लाज़्मा-आर्क रीमेल्टिंग (पीएएम) है। यहां ताप स्रोत 10,000 डिग्री सेल्सियस तक के तापमान वाला एक प्लाज्मा चाप है। इलेक्ट्रॉन बीम रीमेल्टिंग (ईबीएम) का उपयोग उच्च-वोल्टेज कोबाल्ट गन द्वारा उत्सर्जित इलेक्ट्रॉनों के प्रवाह के प्रभाव में भी किया जाता है, जिससे एक गहरी परत बनती है पिघलने वाले स्थान में निर्वात।

सूचीबद्ध तरीकों के फायदे बहुत उच्च शुद्धता के स्टील और मिश्र धातुओं के उत्पादन की संभावना है, जिसके उपयोग से संरचनाओं का वजन हल्का हो जाता है, मशीनों और तंत्रों की विश्वसनीयता और स्थायित्व बढ़ जाता है। ऐसा स्टील परमाणु, जेट और अंतरिक्ष प्रौद्योगिकी के लिए आवश्यक है।

3. अलौह धातुओं का धातुकर्म

अलौह धातुओं के व्यापक उपयोग को उनके विशिष्ट गुणों द्वारा समझाया गया है: उच्च विद्युत और तापीय चालकता, संक्षारण प्रतिरोध और गर्मी प्रतिरोध। इसके अलावा, अलौह धातुएँ एक दूसरे के साथ और लौह धातुओं के साथ मिश्र धातु बनाने में सक्षम हैं।

अलौह धातुओं को चार समूहों में वर्गीकृत किया गया है:

भारी - तांबा, निकल, सीसा, जस्ता, टिन;

प्रकाश - एल्यूमीनियम, मैग्नीशियम, टाइटेनियम, कैल्शियम, आदि;

कुलीन - सोना, चाँदी, प्लैटिनम;

दुर्लभ - मोलिब्डेनम, टंगस्टन, वैनेडियम, यूरेनियम, आदि।

3.1 तांबे का उत्पादन

तांबे का रंग लाल होता है, इसका गलनांक 1083°C होता है और इसका घनत्व 8.96 t/m3 होता है। तांबा बिजली और गर्मी को अच्छी तरह से संचालित करता है, इसमें कम ताकत और उच्च लचीलापन होता है। तांबे का उपयोग विद्युत और रेडियो उद्योगों में किया जाता है; इसका एक महत्वपूर्ण हिस्सा मिश्र धातु के उत्पादन के लिए उपयोग किया जाता है।

लगभग 80% तांबा सल्फाइड अयस्कों से गलाया जाता है। तांबे के मुख्य अयस्क कॉपर पाइराइट (CuFeS2) और कॉपर लस्टर (Cu2S) हैं।

तांबे के अयस्क अपेक्षाकृत खराब होते हैं (तांबे की मात्रा 5% से अधिक नहीं होती है), इसलिए उन्हें लाभकारी बनाया जाता है। इस प्रयोजन के लिए, कुछ अभिकर्मकों द्वारा बारीक पिसे हुए अयस्क खनिजों को गीला करने की क्षमता के आधार पर, प्लवनशीलता विधि का उपयोग किया जाता है। कुचले हुए अयस्क, पानी और अभिकर्मकों का मिश्रण एक विशेष स्नान में रखा जाता है जिसके माध्यम से हवा पारित की जाती है। हवा के बुलबुले के कारण, अयस्क खनिजों के कण स्नान की सतह पर आ जाते हैं, और अपशिष्ट चट्टान जमा हो जाती है और हटा दी जाती है। परिणामी सांद्रण में तांबे की मात्रा 30% तक पहुंच जाती है।

संवर्धन के बाद तांबे के सांद्रण में सल्फर यौगिक होते हैं। सल्फर सामग्री को कम करने के लिए, सांद्रण को जलाया जाता है, जिसे 700-800 डिग्री सेल्सियस के तापमान पर विशेष भट्टियों में किया जाता है।

फायरिंग के परिणामस्वरूप, तथाकथित सिंडर और सल्फर डाइऑक्साइड SO2 प्राप्त होते हैं। सिंडर को गलाने के लिए भेजा जाता है। सल्फ्यूरिक एसिड का उत्पादन करने के लिए सल्फर डाइऑक्साइड का उपयोग किया जाता है।

सिंडर को प्रतिध्वनि भट्टियों में गलाया जाता है, जो खुली चूल्हा भट्टियों के डिजाइन के समान है। इनमें एक ही समय में 100 टन से अधिक सिंडर को पिघलाया जा सकता है।

भट्ठी में गलाने के अंत में, एक मध्यवर्ती उत्पाद बनता है - मैट (Cu2S4FeS), जिसमें 50% तक तांबा, साथ ही लोहा, सल्फर, ऑक्सीजन और थोड़ी मात्रा में सोना, चांदी, सीसा और अन्य धातुएं शामिल होती हैं। मैट को सूखा दिया जाता है और ब्लिस्टर कॉपर का उत्पादन करने के लिए कन्वर्टर्स को भेजा जाता है।

कनवर्टर अंदर से पंक्तिबद्ध एक धातु का बर्तन है, जो समर्थन रोलर्स पर लगा होता है और एक क्षैतिज अक्ष के चारों ओर घूमता है (चित्र 7)। पिघलने का द्रव्यमान 1000 टन तक होता है, जो कनवर्टर्स के साथ स्थित ट्यूयर के माध्यम से आपूर्ति की जाती है। फिर कनवर्टर को क्वार्ट्ज फ्लक्स की आपूर्ति की जाती है। पर्ज 30 घंटे तक चलता है। परिणाम ब्लिस्टर कॉपर है।

![]()

चावल। 7. ऑक्सीजन कनवर्टर:

3.मेट और स्लैग

ब्लिस्टर कॉपर में आयरन, सल्फर, आर्सेनिक और ऑक्सीजन की अशुद्धियाँ होती हैं।

अशुद्धियाँ तांबे के गुणों को ख़राब कर देती हैं, इसलिए ब्लिस्टर तांबे को परिष्कृत किया जाता है। तांबे का शोधन आग और इलेक्ट्रोलाइटिक तरीकों से किया जाता है। अग्नि शोधन लौ भट्टियों में किया जाता है और यह तब किया जाता है जब ब्लिस्टर तांबे में निहित उत्कृष्ट धातुओं की थोड़ी मात्रा की उपेक्षा की जाती है। भट्ठी में अशुद्धियों का ऑक्सीकरण हवा से ऑक्सीजन के कारण होता है, जो तरल धातु को आपूर्ति की जाती है। तैयार तांबे को सिल्लियों या एनोड प्लेटों में डाला जाता है।

उच्च गुणवत्ता वाला तांबा प्राप्त करने और उसमें से उत्कृष्ट धातुओं को अलग करने के लिए, इलेक्ट्रोलाइटिक शोधन किया जाता है। ऐसा करने के लिए, प्लेटों (एनोड) के रूप में ब्लिस्टर कॉपर को सल्फ्यूरिक एसिड में कॉपर सल्फेट के जलीय घोल के साथ स्नान में डुबोया जाता है। शुद्ध तांबे (कैथोड) की पतली चादरें एनोड के समानांतर लटकी होती हैं। जब प्रत्यक्ष धारा प्रवाहित होती है, तो एनोड पानी में घुल जाते हैं और कैथोड पर तांबा जमा हो जाता है। 10-12 दिनों में कैथोड प्लेट पर लगभग 100 किलोग्राम तांबा जमा हो जाता है। फिर कैथोड को पिघलाया जाता है और सिल्लियों में डाला जाता है।

शुद्धता की डिग्री के आधार पर, 99.0 से 99.95% की तांबे की सामग्री के साथ तांबे के कई ग्रेड (एमओओ, एमओ, एम 1, एम 2, एमजेड, एम 4) को प्रतिष्ठित किया जाता है।

3.2 एल्युमीनियम उत्पादन

एल्युमीनियम एक चांदी-सफेद धातु है, इसका गलनांक 660°C, घनत्व 2.7 t/m3 है। एल्युमीनियम में उच्च विद्युत और तापीय चालकता होती है, इन गुणों में यह चांदी और तांबे से कम, लचीलापन और कम ऑक्सीकरण होता है। एल्युमीनियम की शक्ति एवं कठोरता कम होती है।

विद्युत उद्योग में तारों और केबलों के निर्माण के लिए एल्युमीनियम का सबसे अधिक उपयोग किया जाता है। विमानन, मैकेनिकल इंजीनियरिंग और खाद्य उद्योग में एल्यूमीनियम मिश्र धातुओं का व्यापक रूप से उपयोग किया जाता है।

एल्युमीनियम उच्च एल्यूमिना सामग्री वाले अयस्कों से प्राप्त किया जाता है: बॉक्साइट, नेफलाइन, एलुनाइट और कोआलिन। एल्यूमीनियम उत्पादन के लिए मुख्य कच्चा माल बॉक्साइट (50-60% एल्यूमिना) है।

एल्यूमीनियम प्राप्त करने की प्रक्रिया में दो चरण होते हैं: अयस्क से एल्यूमिना (ए1203) प्राप्त करना और एल्यूमिना से एल्यूमीनियम का उत्पादन करना। फीडस्टॉक की संरचना और गुणों के आधार पर, एल्यूमिना के उत्पादन के लिए विभिन्न तरीकों का उपयोग किया जाता है। उनमें से सबसे प्रभावी क्षारीय विधि है। इस विधि का उपयोग करके अयस्क से एल्यूमिना की उपज लगभग 87% है।

एल्युमिना एक प्रबल रासायनिक यौगिक है, इसका गलनांक 2050°C है। इन परिस्थितियों में, एल्युमिना से एल्युमीनियम की पुनर्प्राप्ति बहुत कठिन है। इसलिए, पिघले हुए क्रायोलाइट (ZNaFuA1F3) में घुले एल्यूमिना से इलेक्ट्रोलिसिस द्वारा एल्यूमीनियम का उत्पादन किया जाता है। यह प्रक्रिया इलेक्ट्रोलिसिस स्नान (इलेक्ट्रोलाइज़र) में होती है। स्नान (चित्र 8) कार्बन ब्लॉकों से सुसज्जित एक धातु निकाय है। इनमें कॉपर कैथोड बार डाले जाते हैं। एक कार्बन इलेक्ट्रोड, जो एनोड है, को ऊपर से स्नान में उतारा जाता है।

चावल। 8. इलेक्ट्रोलाइज़र

इलेक्ट्रोलिसिस के परिणामस्वरूप, तरल एल्यूमीनियम स्नान के तल पर इकट्ठा होता है, जिसे समय-समय पर वैक्यूम पंप का उपयोग करके बाहर निकाला जाता है।

एल्युमीनियम की शुद्धता बढ़ाने के लिए इसे परिष्कृत किया जाता है। इस प्रयोजन के लिए, 650-770 डिग्री सेल्सियस के तापमान पर करछुल में एल्यूमीनियम को 10-15 मिनट के लिए क्लोरीन के साथ उड़ाया जाता है। एल्यूमीनियम से एल्यूमिना, क्रायोलाइट और गैसों की अशुद्धियाँ दूर हो जाती हैं। तैयार एल्यूमीनियम को सांचों में डाला जाता है।

उच्च शुद्धता वाला एल्युमीनियम इलेक्ट्रोलाइटिक शोधन द्वारा प्राप्त किया जाता है। इस मामले में, एनोड साफ किया जाने वाला एल्यूमीनियम है, और कैथोड शुद्ध एल्यूमीनियम प्लेट है। क्लोराइड और फ्लोराइड लवणों के पिघलने का उपयोग इलेक्ट्रोलाइट के रूप में किया जाता है।

3.3 अलौह धातुओं की मिश्रधातुएँ

तांबे की मिश्रधातुओं को संरचनात्मक सामग्री के रूप में प्रौद्योगिकी में व्यापक अनुप्रयोग मिला है।

कांस्य टिन, एल्यूमीनियम, सिलिकॉन, मैंगनीज, सीसा, बेरिलियम के साथ तांबे की मिश्रधातु हैं। ये मिश्रधातुएँ तांबे की तुलना में अधिक मजबूत और अधिक संक्षारण प्रतिरोधी होती हैं। पहनने का प्रतिरोध उन्हें असर वाले गोले, वर्म व्हील, गियर और अन्य मशीन और उपकरण भागों के निर्माण के लिए अपरिहार्य बनाता है।

तांबा और जस्ता की मिश्रधातु को पीतल कहा जाता है। 45% तक जस्ता सामग्री वाले पीतल का उपयोग किया जाता है। तांबे की तुलना में पीतल सस्ता, मजबूत और संक्षारण प्रतिरोधी है। प्रौद्योगिकी में, गढ़ा और ढाला पीतल का उपयोग किया जाता है। विकृत पीतल (दबाव द्वारा संसाधित) का उद्देश्य शीट, छड़ और पाइप का उत्पादन करना है। फाउंड्री ब्रास का उपयोग कास्टिंग - झाड़ियों, सैनिटरी फिटिंग के हिस्सों द्वारा उत्पादों का उत्पादन करने के लिए किया जाता है।

मैकेनिकल इंजीनियरिंग और निर्माण में एल्यूमीनियम मिश्र धातुओं का व्यापक रूप से उपयोग किया जाता है। वे विकृत और कास्ट में विभाजित हैं।

विकृत एल्यूमीनियम मिश्र धातुओं का उपयोग शीट, तार, टेप, आकार की प्रोफाइल और विभिन्न भागों के उत्पादन के लिए किया जाता है। सबसे प्रसिद्ध मिश्र धातु ड्यूरालुमिन है। ड्यूरालुमिन गर्म और ठंडी दोनों अवस्थाओं में अच्छी तरह विकृत हो जाता है। इसके लिए सख्त उपचार सख्त करना है,

सिलिकॉन के साथ एल्यूमीनियम की मिश्र धातु - सिलुमिन - का फाउंड्री के रूप में सबसे बड़ा उपयोग पाया गया है।

एल्यूमीनियम की तुलना में सिलुमिन में बेहतर यांत्रिक गुण, अच्छी मशीनेबिलिटी और उच्च कास्टिंग गुण होते हैं। उदाहरण के लिए, सिलुमिन का उपयोग ऑटोमोबाइल इंजन, पिस्टन आदि के सिलेंडर ब्लॉकों की ढलाई के लिए किया जाता है।

4. धातु विज्ञान के मूल सिद्धांत

धातुकर्म एक विज्ञान है जो धातुओं के गुणों की उनकी संरचना और संरचना पर निर्भरता का अध्ययन करता है। धातु विज्ञान धातु प्रसंस्करण के लिए इष्टतम तकनीकी प्रक्रियाओं के विकास का आधार है।

4.1 धातुओं के गुण

धातु ऐसे पदार्थ हैं जिनमें कई विशिष्ट गुण होते हैं: एक विशिष्ट रंग, उच्च विद्युत और तापीय चालकता, शक्ति, लचीलापन, चुंबकीय और अन्य गुण। धातुओं के गुणों का ज्ञान उनके अनुप्रयोग के क्षेत्रों को निर्धारित करता है।

धातुओं के गुणों को भौतिक, रासायनिक, यांत्रिक और तकनीकी में विभाजित किया गया है।

भौतिक गुणों में शामिल हैं: रंग, घनत्व, विद्युत चालकता, चुंबकीय गुण, तापीय चालकता, ताप क्षमता, गर्म होने पर विस्तार।

रासायनिक - ऑक्सीकरण, घुलनशीलता और संक्षारण प्रतिरोध।

यांत्रिक - शक्ति, कठोरता, लोच, चिपचिपापन, प्लास्टिसिटी।

तकनीकी में तरलता, लचीलापन, वेल्डेबिलिटी, मशीनेबिलिटी और कई अन्य शामिल हैं।

धातुओं के गुणों की गुणात्मक विशेषताएँ परीक्षणों द्वारा स्थापित की जाती हैं। परीक्षणों के मुख्य प्रकार हैं: यांत्रिक परीक्षण, रासायनिक, वर्णक्रमीय, मेटलोग्राफिक और रेडियोग्राफ़िक विश्लेषण, तकनीकी परीक्षण, दोष का पता लगाना, आदि।

मशीन के हिस्से, तंत्र, कटिंग और अन्य उपकरण विभिन्न भार के तहत काम करते हैं। इसलिए, सबसे पहले, उनमें अच्छे यांत्रिक गुण होने चाहिए। आइए हम धातुओं के यांत्रिक गुणों की संक्षिप्त परिभाषा दें।

किसी धातु की ताकत बिना टूटे बाहरी ताकतों का विरोध करने की क्षमता है।

“कठोरता एक धातु की अपनी सतह में दूसरे, कठोर शरीर के प्रवेश का विरोध करने की क्षमता है।

लोच किसी धातु का वह गुण है जो उस पर बाहरी बलों की कार्रवाई समाप्त होने के बाद अपना आकार पुनः प्राप्त कर लेता है।

कठोरता किसी धातु की प्रभाव भार का विरोध करने की क्षमता है।

प्लास्टिसिटी किसी धातु का वह गुण है जो बाहरी ताकतों के प्रभाव में बिना विनाश के अपना आकार बदलता है और इन ताकतों की कार्रवाई समाप्त होने के बाद बदले हुए आकार को बनाए रखता है।

धातुओं के यांत्रिक गुण सांख्यिकीय तनाव, प्रभाव भार और कठोरता के परीक्षणों द्वारा निर्धारित किए जाते हैं।

तन्यता परीक्षण तन्यता परीक्षण मशीनों पर किए जाते हैं (चित्र 9)। मानक नमूना I को मशीन के ग्रिप्स 2 में सुरक्षित किया जाता है और विफलता तक तनाव के अधीन रखा जाता है। विनाशकारी लोड मान डिवाइस की रीडिंग से आंका जाता है। नमूने पर एक संकुचित क्षेत्र की उपस्थिति - एक गर्दन - धातु द्वारा ताकत के नुकसान का संकेत देती है और नमूने के टूटने से पहले होती है।

चावल। 9. धातु तन्यता परीक्षण

किसी धातु की ताकत का आकलन पारंपरिक मूल्य - तन्यता ताकत से किया जाता है। तन्य शक्ति को अक्षर iv द्वारा दर्शाया जाता है। एमपीए में तन्यता ताकत (या अस्थायी तन्यता ताकत) गर्दन दिखाई देने के समय नमूने पर लागू भार के परिमाण के बराबर है (पीवी), नमूने के मूल क्रॉस-अनुभागीय क्षेत्र (एफओ) द्वारा विभाजित:

उदाहरण के लिए, स्टील ग्रेड 08kp के लिए 0v 295 MPa के बराबर है, एल्यूमीनियम ov के लिए - 90-180 MPa।

धातु की लोच का मूल्यांकन इसी प्रकार किया जाता है। "किसी धातु की लोच को एक लोचदार सीमा की विशेषता होती है। लोचदार सीमा नमूना उतारने के दौरान शेष प्लास्टिक विरूपण के पहले संकेतों की उपस्थिति के अनुरूप सशर्त तनाव है।"

किसी धातु की लचीलापन का आकलन उसके खींचे जाने पर नमूने के बढ़ाव और संकुचन की मात्रा से किया जाता है - इन मूल्यों को क्रमशः सापेक्ष बढ़ाव और सापेक्ष संकुचन कहा जाता है।

कुछ मशीन के पुर्जे, उपकरण जैसे डाई, स्लेजहैमर, हथौड़े आदि शॉक लोड के अधीन हैं। प्रभाव भार झेलने की धातु की क्षमता का परीक्षण एक पेंडुलम उपकरण - एक पाइल ड्राइवर का उपयोग करके किया जाता है।

""पाइल ड्राइवर के खंभों में एक मानक आकार का नमूना स्थापित किया गया है। एक निश्चित वजन के पाइलड्राइवर के पेंडुलम को एक निश्चित ऊंचाई तक उठाया जाता है और फिर छोड़ दिया जाता है। पेंडुलम, स्वतंत्र रूप से गिरते हुए, नमूने से टकराता है और उसे नष्ट कर देता है। डिवाइस स्केल की रीडिंग और नमूने के क्रॉस-अनुभागीय क्षेत्र के आधार पर, प्रभाव शक्ति नामक एक चिपचिपाहट विशेषता की गणना की जाती है।

इलेक्ट्रिक पिघलने वाली भट्टियों का संचालन सिद्धांत और उद्देश्य, उनके प्रकार और महत्वपूर्ण उद्देश्यों के लिए संरचनात्मक स्टील्स के गलाने के लिए अनुप्रयोग। विशिष्टता और विशिष्ट विशेषताएंप्रतिरोध भट्टियां, आर्क और प्रेरण भट्टियां, प्लाज्मा भट्टियां।

लोहे और इस्पात का आधुनिक धातुकर्म उत्पादन। आधुनिक धातुकर्म उत्पादन की योजना। लौह धातु विज्ञान के उत्पाद. रोलिंग (गोली उत्पादन)। कम तापमान पर लोहे और कार्बन की मिश्रधातु का निर्माण। मुझे पुनर्स्थापित कर रहा है

कच्चा लोहा लोहे और कार्बन का एक मिश्र धातु है, जो एक सस्ती इंजीनियरिंग सामग्री है। बुनियादी भौतिक और रासायनिक गुण स्लेटी कच्चा लोहा. भागों की ढलाई के लिए मैकेनिकल इंजीनियरिंग में अनुप्रयोग। कच्चा लोहा के गुणों पर अशुद्धियों का प्रभाव: सिलिकॉन, मैंगनीज, सल्फर और फास्फोरस।

"शाफ्ट-गियर" भाग के निर्माण के लिए एक तकनीकी प्रक्रिया का विकास। वर्कपीस सामग्री प्राप्त करना: ब्लास्ट भट्टियों में कच्चा लोहा और इलेक्ट्रिक आर्क भट्टियों में स्टील का उत्पादन। दबाव द्वारा वर्कपीस प्राप्त करने की विधि का चयन करना। मशीनिंगऔर भाग गुणवत्ता नियंत्रण।

लोहा और इस्पात का उत्पादन. स्टील के उत्पादन के लिए कनवर्टर और खुली चूल्हा विधियां, ब्लास्ट फर्नेस गलाने का सार। स्टील प्राप्त करना बिजली के ओवन. तकनीकी और आर्थिक संकेतक और तुलनात्मक विशेषताएँ आधुनिक तरीकेस्टील प्राप्त करना.

मैकेनिकल इंजीनियरिंग में स्टील की भूमिका। लौह-कार्बन मिश्र धातुओं का संक्षारण। धातु और घोल के बीच संभावित उछाल की घटना का निर्धारण करने वाले कारक। "संक्षारण" की अवधारणा का सार। धातु क्षरण की समस्या के समाधान के उपाय। इस्पात और कच्चा लोहा का उत्पादन.

लौह धातु विज्ञान के मुख्य उत्पादों के रूप में कार्बन स्टील्स, उनकी संरचना और घटकों की विशेषताएं। स्टील के गुणों पर मिश्र धातु में कार्बन, सिलिकॉन और मैंगनीज, सल्फर और फास्फोरस की सांद्रता का प्रभाव। मिश्र धातु में नाइट्रोजन, ऑक्सीजन और हाइड्रोजन, अशुद्धियों की भूमिका।

उत्पादन के रूप में इस्पात धातुकर्म। स्टील के प्रकार. स्टील में गैर-धात्विक समावेशन। स्टील का डीऑक्सीडेशन और मिश्रधातु। इस्पात निर्माण के लिए सामग्री चार्ज करें। कनवर्टर, खुले चूल्हा इस्पात उत्पादन। विद्युत भट्टियों में इस्पात गलाना।

ब्लास्ट फर्नेस उत्पाद. लौह अयस्कों से पिग आयरन को गलाना। वात भट्टी। उच्च गुणवत्ता का कार्य. भट्ठी के कार्य स्थान की रूपरेखा। फर्नेस अस्तर. गर्मी हस्तांतरण और प्रदर्शन संकेतक ब्लास्ट फर्नेस. ब्लास्ट भट्टियों का तकनीकी और आर्थिक मूल्यांकन।

स्टील की संरचना और गुण, स्रोत सामग्री। कन्वर्टर्स, खुली चूल्हा भट्टियों और इलेक्ट्रिक आर्क भट्टियों में इस्पात का उत्पादन। इस्पात निर्माण में प्रेरण भट्टियां. इस्पात का अतिरिक्त-भट्ठी शोधन। स्टील कास्टिंग. विशेष प्रकारइस्पात विद्युत धातुकर्म.

स्टील (कार्बन, मिश्र धातु) और कच्चा लोहा (सफेद, ग्रे, निंदनीय, उच्च शक्ति, आधा-कास्ट) के प्रकार, उत्पादन सुविधाओं, विशेषताओं का अध्ययन करना, विभिन्न के प्रभाव का निर्धारण करना रासायनिक तत्व. ब्लास्ट फर्नेस संरचना का विवरण।